Trükkplaat– see on dielektriline alus, mille pinnale ja ruumalasse kantakse vastavalt elektriahelale juhtivad teed. Trükkplaat on ette nähtud sellele paigaldatud elektroonika- ja elektritoodete juhtmete mehaaniliseks kinnitamiseks ja elektriliseks ühendamiseks jootmise teel.

Tooriku klaaskiust välja lõikamise, aukude puurimise ja trükkplaadi söövitamise toimingud voolu kandvate radade saamiseks, olenemata mustri trükkplaadile kandmise meetodist, tehakse sama tehnoloogia abil.

Käsitsi pealekandmise tehnoloogia

PCB rajad

Malli ettevalmistamine

Paber, millele trükkplaadi paigutus joonistatakse, on tavaliselt õhuke ja aukude täpsemaks puurimiseks, eriti käsitsi valmistatud isetehtud puuri kasutamisel, et puur küljele ei viiks, tuleb see paksemaks teha. . Selleks tuleb liimida trükkplaadi kujundus paksemale paberile või õhukesele paksule papile, kasutades mis tahes liimi, näiteks PVA või Moment.

Töödeldava detaili lõikamine

Valitakse sobiva suurusega fooliumklaaskiudlaminaadi toorik, toorikule kantakse trükkplaadi mall ja markeri, pehme pliiatsi või terava esemega märgistusega piirjooned ümber perimeetri.

Järgmisena lõigatakse klaaskiust laminaat metallkääridega mööda märgitud jooni või saagitakse välja rauasaega. Käärid lõikavad kiiremini ja tolmu ei teki. Kuid tuleb arvestada, et kääridega lõikamisel on klaaskiud tugevalt painutatud, mis mõnevõrra halvendab vaskfooliumi nakketugevust ja kui elemente on vaja uuesti jootma hakata, võivad jäljed maha kooruda. Seetõttu, kui plaat on suur ja sellel on väga õhukesed jäljed, on parem see lõigata rauasaega.

Trükkplaadi mustri mall liimitakse väljalõigatud tooriku külge Moment liimi abil, mida neli tilka kantakse tooriku nurkadele.

Kuna liim hangub vaid mõne minutiga, võite kohe alustada raadiokomponentide jaoks aukude puurimist.

Aukude puurimine

Aukude puurimiseks on kõige parem kasutada spetsiaalset minipuurmasinat, millel on 0,7-0,8 mm läbimõõduga karbiidpuur. Kui minipuurmasinat pole saadaval, saate puurida auke väikese võimsusega puuriga, kasutades lihtsat puurit. Kuid universaalse käsitrelliga töötades sõltub katkiste trellide arv teie käe kõvadusest. Te ei saa kindlasti hakkama ainult ühe harjutusega.

Kui te ei saa puurit kinnitada, võite selle varre mähkida mitme kihi paberiga või ühe kihi liivapaberiga. Võid peenikese metalltraadi tihedalt ümber sääre keerata, keeramiseks keerata.

Pärast puurimise lõpetamist kontrollige, kas kõik augud on puuritud. Seda on selgelt näha, kui vaadata trükkplaati kuni valguseni. Nagu näete, pole auke puudu.

Topograafilise joonise rakendamine

Klaaskiudlaminaadi fooliumikohtade kaitsmiseks, mis on söövitamisel juhtivad teed, tuleb need katta vesilahuses lahustumisele vastupidava maskiga. Radade joonistamise mugavuse huvides on parem need eelnevalt märgistada pehme pliiatsi või markeri abil.

Enne märgistuse pealekandmist on vaja eemaldada trükkplaadi malli liimimiseks kasutatud liimi jäljed. Kuna liim pole palju tahkunud, saab selle lihtsalt sõrmega rullides eemaldada. Fooliumi pind tuleb rasvatustada ka kaltsuga mis tahes vahenditega, näiteks atsetooni või valge alkoholiga (nn puhastatud bensiin) või mis tahes nõudepesuvahendiga, näiteks Ferry.

Pärast trükkplaadi radade märgistamist võite hakata nende kujundust rakendama. Radade tõmbamiseks sobib hästi igasugune veekindel email, näiteks PF seeria alküüdemail, mis on lahjendatud valge alkoholi lahustiga sobiva konsistentsini. Radasid saab joonistada erinevate vahenditega – klaasist või metallist joonistuspliiats, meditsiiniline nõel ja isegi hambaork. Selles artiklis räägin teile, kuidas joonistada trükkplaadi jälgi joonistuspliiatsi ja baleriini abil, mis on mõeldud tindiga paberile joonistamiseks.

Varem polnud arvuteid ja kõik joonised joonistati lihtsate pliiatsidega whatmani paberile ja kanti seejärel tindiga jäljepaberile, millest tehti koopiamasinate abil koopiaid.

Joonistamine algab kontaktpatjadega, mis on joonistatud baleriiniga. Selleks tuleb reguleerida baleriini joonestuslaua libisevate lõugade vahe vajalikule joonelaiusele ja ringi läbimõõdu määramiseks teostada reguleerimine teise kruviga, liigutades tõmbetera joone teljest eemale. pöörlemine.

Järgmisena täidetakse baleriini joonestuslaud pintsli abil 5-10 mm pikkuse värviga. Trükkplaadile kaitsekihi kandmiseks sobib kõige paremini PF või GF värv, kuna see kuivab aeglaselt ja võimaldab töötada vaikselt. Võib kasutada ka NTs kaubamärgi värvi, kuid sellega on raske töötada, kuna see kuivab kiiresti. Värv peab hästi nakkuma ja mitte laiali valguma. Enne värvimist tuleb värv lahjendada vedelaks konsistentsiks, lisades sellele vähehaaval tugevalt segades sobivat lahustit ja püüdes värvida klaaskiu jääkidele. Värviga töötamiseks on kõige mugavam valada see maniküürilaki pudelisse, mille keerdus on paigaldatud lahustikindel pintsel.

Pärast baleriini joonestuslaua reguleerimist ja vajalike jooneparameetrite saamist võite alustada kontaktpatjade paigaldamist. Selleks sisestatakse telje terav osa auku ja pööratakse baleriini alust ringi.

Joonistuspliiatsi õige seadistuse ja soovitud värvi konsistentsiga trükkplaadi aukude ümber saadakse täiuslikult ümarad ringid. Kui baleriin hakkab halvasti maalima, eemaldatakse joonestuslaua vahest lapiga järelejäänud kuivanud värv ja täidetakse joonestuslaud värske värviga. Sellele trükkplaadile ringidega kõigi aukude joonistamiseks kulus vaid kaks joonistuspliiatsi täitmist ja mitte rohkem kui kaks minutit.

Kui ümmargused padjad tahvlile on joonistatud, võite alustada juhtivate radade joonistamist käsitsi joonistuspliiatsiga. Käsitsi joonestuslaua ettevalmistamine ja reguleerimine ei erine baleriini ettevalmistamisest.

Ainus, mida lisaks vaja on, on lame joonlaud, mille ühele küljele on servi liimitud 2,5-3 mm paksused kummitükid, et joonlaud töötamise ajal ei libiseks ja klaaskiud saaks joonlauda puudutamata vabalt mööda minna. selle all. Joonlauaks sobib kõige paremini puidust kolmnurk, mis on stabiilne ja samas võib olla trükkplaadi joonistamisel käetoeks.

Et vältida trükkplaadi libisemist radade joonistamisel, on soovitatav see asetada liivapaberilehele, mis koosneb kahest paberi külgedega kokku suletud liivapaberilehest.

Kui need teede ja ringide joonistamisel kokku puutuvad, ei tohiks te mingeid meetmeid võtta. Peate laskma trükkplaadi värvil kuivada olekuni, kus see puudutamisel ei määri ja eemaldage noaotsaga kujundusest üleliigne osa. Et värv kiiremini kuivaks, tuleks plaat panna talvel sooja kohta, näiteks radiaatori peale. Suvel - päikesekiirte all.

Kui trükkplaadi kujundus on täielikult rakendatud ja kõik vead on parandatud, võite jätkata selle söövitamist.

Trükkplaatide projekteerimise tehnoloogia

laserprinterit kasutades

Laserprinteriga printides kandub tooneri poolt moodustatud pilt elektrostaatika toimel fototrumlist, millele laserkiir kujutise tõmbas, paberile. Toonerit hoitakse paberil, säilitades kujutise, ainult tänu elektrostaatikale. Tooneri kinnitamiseks rullitakse paber rullide vahele, millest üks on 180-220°C temperatuurini kuumutatud termoahi. Tooner sulab ja tungib läbi paberi tekstuuri. Pärast jahtumist tooner kõveneb ja kleepub tugevalt paberile. Kui paber kuumutada uuesti temperatuurini 180-220°C, muutub tooner jälle vedelaks. Seda tooneri omadust kasutatakse kodus voolu kandvate radade kujutiste ülekandmiseks trükkplaadile.

Kui PCB kujundusega fail on valmis, peate selle laserprinteri abil paberile printima. Pange tähele, et selle tehnoloogia trükkplaadi joonise pilti tuleb vaadata küljelt, kus osad on paigaldatud! Tindiprinter nendel eesmärkidel ei sobi, kuna töötab teisel põhimõttel.

Pabermalli koostamine kujunduse trükkplaadile ülekandmiseks

Kui printida trükkplaadi kujundus tavalisele kontoritehnika paberile, siis tänu poorsele struktuurile tungib tooner sügavale paberi kehasse ja tooneri kandmisel trükkplaadile jääb suurem osa sellest alles. paberis. Lisaks tekib raskusi trükkplaadilt paberi eemaldamisega. Peate seda pikka aega vees leotama. Seetõttu vajate fotomaski ettevalmistamiseks paberit, millel pole poorset struktuuri, näiteks fotopaberit, isekleepuvate kilede ja etikettide alust, jälituspaberit, läikivate ajakirjade lehti.

PCB kujunduse printimiseks kasutan paberina vana jälituspaberit. Jälgpaber on väga õhuke ja sellele pole võimalik malli otse printida, see ummistub printerisse. Selle probleemi lahendamiseks peate enne printimist kandma tilga liimi vajaliku suurusega jälituspaberile nurkades ja liimima selle A4-formaadis kontoripaberi lehele.

See tehnika võimaldab trükkida trükkplaadi disaini ka kõige õhemale paberile või kilele. Selleks, et joonise tooneri paksus oleks maksimaalne, tuleb enne printimist konfigureerida “Printeri atribuudid”, lülitades välja säästliku printimise režiimi ja kui see funktsioon pole saadaval, siis vali kõige jämedam paberitüüp, näiteks papp või midagi sarnast. On täiesti võimalik, et te ei saa esimesel korral head väljatrükki ja peate oma laserprinteri jaoks parima prindirežiimi leidmiseks veidi katsetama. Saadud kujunduse väljatrükis peavad trükkplaadi rajad ja kontaktpadjad olema tihedad, ilma lünkade ja määrdumiseta, kuna retušeerimine selles tehnoloogilises etapis on kasutu.

Jääb vaid koputuspaber piki kontuuri lõigata ja trükkplaadi valmistamise mall on valmis ja võite jätkata järgmise sammuga, kandes kujutise klaaskiust laminaadile.

Disaini ülekandmine paberilt klaaskiule

Trükkplaadi disaini ülekandmine on kõige kriitilisem samm. Tehnoloogia olemus on lihtne: paber, mille külg on trükkplaadi radade trükitud mustriga, kantakse klaaskiust vaskfooliumile ja pressitakse suure jõuga. Järgmisena kuumutatakse see võileib temperatuurini 180-220 °C ja jahutatakse seejärel toatemperatuurini. Paber rebitakse maha ja kujundus jääb trükkplaadile.

Mõned käsitöölised soovitavad kujunduse paberilt trükkplaadile üle kanda, kasutades triikrauda. Proovisin seda meetodit, kuid tulemus oli ebastabiilne. Raske on üheaegselt tagada tooneri kuumenemist vajaliku temperatuurini ja paberi ühtlast pressimist tooneri kõvenemisel kogu trükkplaadi pinnale. Selle tulemusena ei kandu muster täielikult üle ja trükkplaadi radade mustrisse jäävad tühimikud. Võib-olla ei soojenenud triikraud piisavalt, kuigi regulaator oli seatud triikraua maksimaalsele kuumenemisele. Ma ei tahtnud triikrauda avada ja termostaati ümber seadistada. Seetõttu kasutasin teist tehnoloogiat, vähem töömahukat ja sajaprotsendilist tulemust.

Trükkplaadi mõõtu lõigatud ja atsetooniga rasvatustatud fooliumklaaskiudlaminaadi tükile liimisin jäljepaberi, mille nurkadesse oli trükitud muster. Jälgimispaberi peale asetasin ühtlasema surve tagamiseks kontoripaberi lehtede kontsad. Saadud pakend asetati vineerilehele ja kaeti pealt sama suurusega lehega. Kogu see võileib kinnitati maksimaalse jõuga klambritesse.

Ei jää muud üle, kui soojendada valmistatud võileib temperatuurini 200°C ja jahutada. Kütmiseks sobib ideaalselt temperatuuriregulaatoriga elektriahi. Piisab, kui asetada loodud struktuur kappi, oodata, kuni seatud temperatuur saavutab, ja poole tunni pärast eemaldada plaat jahtuda.

Kui teil pole elektriahju, saate kasutada gaasiahju, reguleerides temperatuuri sisseehitatud termomeetri abil gaasivarustuse nupu abil. Kui termomeetrit pole või see on vigane, saavad naised aidata, pirukate küpsetamise juhtnupu asend on sobiv.

Kuna vineeri otsad olid väändunud, siis kinnitasin need igaks juhuks lisaklambritega. Selle nähtuse vältimiseks on parem kinnitada trükkplaat 5-6 mm paksuste metalllehtede vahele. Saate puurida nende nurkadesse auke ja kinnitada trükkplaate, pingutada plaate kruvide ja mutritega. M10 piisab.

Poole tunni pärast on struktuur piisavalt jahtunud, et tooner kõveneb ja tahvli saab eemaldada. Eemaldatud trükkplaadile saab esmapilgul selgeks, et tooner kandis jälituspaberilt plaadile suurepäraselt. Jälgpaber sobis tihedalt ja ühtlaselt mööda prinditud radade, kontaktiplokkide rõngaste ja märgistustähtede jooni.

Peaaegu kõigilt trükkplaadi jälgedelt tuli jälituspaber kergesti maha, allesjäänud jälituspaber eemaldati niiske lapiga. Kuid siiski oli trükitud radadel mitmes kohas lünki. See võib juhtuda printeri ebaühtlase printimise või klaaskiudfooliumi mustuse või korrosiooni tõttu. Vahed saab üle värvida mis tahes veekindla värviga, maniküüri lakiga või retušeerida markeriga.

Trükkplaadi retušeerimiseks markeri sobivuse kontrollimiseks tuleb sellega paberile jooni tõmmata ja paberit veega niisutada. Kui jooned ei hägune, siis sobib retušeerimismarker.

Trükkplaat on kõige parem söövitada kodus raudkloriidi või vesinikperoksiidi lahuses sidrunhappega. Pärast söövitamist saab toonerit prinditud radadelt kergesti eemaldada atsetoonis niisutatud tampooniga.

Seejärel puuritakse augud, tinatatakse juhtivad teed ja kontaktpadjad ning tihendatakse raadioelemendid.

See on trükkplaadi välimus koos sellele paigaldatud raadiokomponentidega. Tulemuseks on elektroonikasüsteemi toiteallikas ja lülitusplokk, mis täiendab tavalist bideefunktsiooniga tualetti.

PCB söövitus

Koduses trükkplaatide valmistamisel fooliumiga klaaskiust laminaadi kaitsmata aladelt vaskfooliumi eemaldamiseks kasutavad raadioamatöörid tavaliselt keemilist meetodit. Trükkplaat asetatakse söövituslahusesse ja keemilise reaktsiooni tõttu maskiga kaitsmata vask lahustub.

Marineerimislahuste retseptid

Olenevalt komponentide saadavusest kasutavad raadioamatöörid ühte allolevas tabelis toodud lahendustest. Söövituslahendused on järjestatud nende koduse raadioamatööride kasutuse populaarsuse järgi.

| Lahenduse nimi | Ühend | Kogus | Toiduvalmistamise tehnoloogia | Eelised | Puudused |

|---|---|---|---|---|---|

| Vesinikperoksiid pluss sidrunhape | Vesinikperoksiid (H 2 O 2) | 100 ml | Lahustage sidrunhape ja lauasool 3% vesinikperoksiidi lahuses. | Komponentide saadavus, suur söövituskiirus, ohutus | Ei salvestata |

| Sidrunhape (C 6 H 8 O 7) | 30 g | ||||

| Lauasool (NaCl) | 5 g | ||||

| Raudkloriidi vesilahus | Vesi (H2O) | 300 ml | Lahustage raudkloriid soojas vees | Piisav söövituskiirus, korduvkasutatav | Raudkloriidi madal kättesaadavus |

| Raudkloriid (FeCl 3) | 100 g | Vesinikperoksiid pluss vesinikkloriidhape | Vesinikperoksiid (H 2 O 2) | 200 ml | Valage 10% vesinikkloriidhapet 3% vesinikperoksiidi lahusesse. | Kõrge söövituskiirus, korduvkasutatav | Nõutav suur hooldus |

| Vesinikkloriidhape (HCl) | 200 ml | ||||

| Vasksulfaadi vesilahus | Vesi (H2O) | 500 ml | Lahustage lauasool kuumas vees (50-80 °C) ja seejärel vasksulfaat | Komponentide saadavus | Vasksulfaadi toksilisus ja aeglane söövitus, kuni 4 tundi |

| Vasksulfaat (CuSO 4) | 50 g | ||||

| Lauasool (NaCl) | 100 g | ||||

Söövita trükkplaadid sisse metallist nõud ei ole lubatud. Selleks peate kasutama klaasist, keraamilisest või plastikust anumat. Kasutatud söövituslahuse võib visata kanalisatsiooni.

Vesinikperoksiidi ja sidrunhappe söövituslahus

Vesinikperoksiidil põhinev lahus ja selles lahustunud sidrunhape on kõige ohutum, soodsaim ja kiireim töö. Kõigist loetletud lahendustest on see kõigi kriteeriumide järgi parim.

Vesinikperoksiidi saab osta igas apteegis. Müüakse vedela 3% lahuse või tablettidena, mida nimetatakse hüdroperiidiks. Hüdroperiidist vedela 3% vesinikperoksiidi lahuse saamiseks peate lahustama 6 tabletti kaaluga 1,5 grammi 100 ml vees.

Sidrunhapet kristallidena müüakse igas toidupoes, pakendatud 30 või 50 grammi kaaluvatesse kottidesse. Lauasoola võib leida igast kodust. 35 mikroni paksuse vaskfooliumi eemaldamiseks 100 cm2 pindalaga trükkplaadilt piisab 100 ml söövituslahusest. Kasutatud lahust ei säilitata ja seda ei saa uuesti kasutada. Muide, sidrunhappe saab asendada äädikhappega, kuid selle terava lõhna tõttu peate trükkplaati õues söövitama.

Raudkloriidi peitsimislahus

Teine populaarseim söövituslahus on raudkloriidi vesilahus. Varem oli see kõige populaarsem, kuna raudkloriidi oli lihtne hankida igas tööstusettevõttes.

Söövituslahus ei ole nõudlik temperatuuri suhtes, see söövitub piisavalt kiiresti, kuid söövituskiirus väheneb lahuses oleva raudkloriidi kulumisel.

Raudkloriid on väga hügroskoopne ja imab seetõttu õhust kiiresti vett. Selle tulemusena ilmub purgi põhja kollane vedelik. See ei mõjuta komponendi kvaliteeti ja selline raudkloriid sobib söövituslahuse valmistamiseks.

Kui kasutatud raudkloriidi lahust hoida õhukindlas anumas, saab seda korduvalt kasutada. Regenereerimise korral valage lahusesse lihtsalt raudnaelad (need kaetakse kohe lahtise vasekihiga). Kui see satub mõnele pinnale, jätab see raskesti eemaldatavad kollased plekid. Praegu kasutatakse raudkloriidi lahust trükkplaatide valmistamisel selle kõrge hinna tõttu harvemini.

Söövituslahus vesinikperoksiidi ja vesinikkloriidhappe baasil

Suurepärane söövituslahendus, tagab suure söövituskiiruse. Vesinikkloriidhape valatakse intensiivselt segades õhukese joana 3% vesinikperoksiidi vesilahusesse. Vesinikperoksiidi valamine happesse on vastuvõetamatu! Kuid kuna söövituslahuses on soolhapet, tuleb plaadi söövitamisel olla väga ettevaatlik, kuna lahus söövitab käte nahka ja rikub kõik, millega see kokku puutub. Sel põhjusel ei soovitata kodus kasutada söövituslahust soolhappega.

Vasksulfaadil põhinev söövituslahus

Trükkplaatide valmistamise meetodit vasksulfaadi abil kasutatakse tavaliselt siis, kui muudel komponentidel põhinevaid söövituslahendusi ei ole võimalik valmistada nende ligipääsmatuse tõttu. Vasksulfaat on pestitsiid ja seda kasutatakse laialdaselt kahjuritõrjeks põllumajanduses. Lisaks on trükkplaadi söövitusaeg kuni 4 tundi, kusjuures vaja on hoida lahuse temperatuuri 50-80°C ning tagada söövitataval pinnal pidev lahuse muutumine.

PCB söövitamise tehnoloogia

Tahvli söövitamiseks ükskõik millises ülaltoodud söövituslahuses sobivad klaas-, keraamilised või plastnõud, näiteks piimatoodetest. Kui sobiva suurusega anumat käepärast pole, võid võtta suvalise sobiva suurusega paksust paberist või papist karbi ja vooderdada selle seest kilega. Anumasse valatakse söövituslahus ja selle pinnale asetatakse ettevaatlikult trükkplaat, muster allapoole. Vedeliku pindpinevusjõudude ja selle kerge kaalu tõttu hakkab plaat hõljuma.

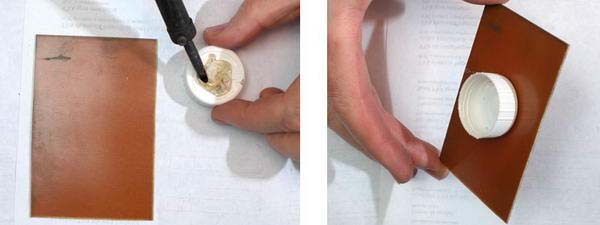

Mugavuse huvides saate kiirliimiga plaadi keskele plastpudelikorgi liimida. Kork toimib samaaegselt käepideme ja ujukina. Kuid on oht, et tahvlile tekivad õhumullid ja vask ei söövita nendesse kohtadesse.

Vase ühtlase söövitamise tagamiseks võite asetada trükkplaadi anuma põhjale mustriga ülespoole ja perioodiliselt salve käega raputada. Mõne aja pärast, sõltuvalt söövituslahusest, hakkavad ilmuma ilma vaseta alad ja seejärel lahustub vask täielikult kogu trükkplaadi pinnal.

Pärast seda, kui vask on söövituslahuses täielikult lahustunud, eemaldatakse trükkplaat vannist ja pestakse põhjalikult jooksva vee all. Tooner eemaldatakse radadelt atsetoonis leotatud lapiga ja värvi saab hõlpsasti eemaldada lahustis leotatud lapiga, mis lisati värvile soovitud konsistentsi saamiseks.

Trükkplaadi ettevalmistamine raadiokomponentide paigaldamiseks

Järgmine samm on trükkplaadi ettevalmistamine raadioelementide paigaldamiseks. Pärast plaadilt värvi eemaldamist tuleb rajad peene liivapaberiga ringjate liigutustega lihvida. Pole vaja end ära lasta, sest vaskroomikud on õhukesed ja kergesti lihvitavad. Piisab vaid mõnest läbikäigust kerge survega abrasiiviga.

Järgmisena kaetakse trükkplaadi vooluteed ja kontaktpadjad piiritus-kampoli räbustiga ja tinatatakse pehme joodisega, kasutades eklektilist jootekolvi. Et trükkplaadil olevad augud ei kattuks joodisega, tuleb seda veidi jootekolvi otsa peale võtta.

Pärast trükkplaadi valmistamise lõpetamist jääb üle vaid sisestada raadiokomponendid ettenähtud kohtadesse ja jootma nende juhtmed padjandite külge. Enne jootmist tuleb osade jalad niisutada piirituse-kampoli räbustiga. Kui raadiokomponentide jalad on pikad, tuleb need enne jootmist külglõikuritega lõigata trükkplaadi pinnast 1–1,5 mm kõrgusele eendile. Pärast osade paigaldamise lõpetamist peate eemaldama ülejäänud kampoli, kasutades mis tahes lahustit - alkoholi, valget alkoholi või atsetooni. Nad kõik lahustavad kampoli edukalt.

Selle lihtsa mahtuvusliku releeahela rakendamiseks alates trükkplaadi valmistamise radade paika panemisest kuni töönäidise loomiseni kulus kõige rohkem viis tundi, palju vähem kui kulus selle lehe tippimiseks.

Erinevat tüüpi trükkplaate iseloomustab keerukus ja töömahukas tootmine. Need nõuavad kaasaegsete tootmisseadmete kasutamist ja personalikogemust. Teleremi ettevõttes töötab kogenud spetsialistid, kes suudavad lahendada kõik probleemid, mistõttu garanteerime iga keerukusega eritellimusel valmistatud trükkplaatide kvaliteetse ja õigeaegse valmistamise, võttes arvesse kõiki kliendi soove. Trükkplaadi saab tellida telefoni teel.

Trükkplaatide valmistamise võimalused Teleremis

Meie ettevõte pakub Moskvas osta trükkplaate, mis vastavad kõigile nõuetele ja standarditele. Meie trükkplaatide tootmise peamised võimalused hõlmavad järgmist:

tellimuste optimaalseimad teostusajad - kuni 4 päeva jooksul anname kliendile trükkplaatide pilootpartii, mis võimaldab läbi viia kõik vajalikud testid enne terve tootesarja tootmise alustamist. Selline efektiivsus võimaldab võimalikult lühikese ajaga mõista valmistatavate plaatide võimekust, hinnata nende sobivust antud ülesannete täitmiseks ning langetada otsus toodete masstootmise kohta, säilitades samal ajal toodete püsivalt suurepärase kvaliteedi;

Trükkplaatide tootmine tooteseeriana toimub kuni 30 päeva jooksul ja võimaldab suure partii tellimisel vähendada tootmiskulusid, samuti säilitada tootmisaja ja kvaliteetsete toodete suhet. Võtame vastu mis tahes formaadis ja mahus tellimusi;

Lisaks saab tellida alumiiniumist trükkplaate. Neid kasutatakse elementides, mis nõuavad suurt soojuse hajumise määra. Vaatamata veidi kallimale hinnale osutuvad alumiiniumist trükkplaadid, mida saate meie ettevõttest osta, üsna teostatavad.

Kontakttelefoni kaudu saate ühendust võtta meie töötajatega, edastada neile tehnilised andmed ja tellida Venemaalt kvaliteetse ja soodsaima hinnaga trükkplaati. Kaasaegsed seadmed, oma tootmisliin ja kvalifitseeritud töötajad tagavad kvaliteetsete trükkplaatide loomise väga erinevate ülesannete jaoks.

Trükkplaat on dielektriline plaat, mille pinnale kantakse juhtivad rajad ja valmistatakse ette kohad elektroonikakomponentide paigaldamiseks. Elektrilised raadiokomponendid paigaldatakse plaadile tavaliselt jootmise teel.

PCB seade

Plaadi elektrit juhtivad rajad on valmistatud fooliumist. Juhtmete paksus on reeglina 18 või 35 mikronit, harvem 70, 105, 140 mikronit. Plaadil on avad ja kontaktpadjad raadioelementide paigaldamiseks.

Plaadi erinevatel külgedel asuvate juhtmete ühendamiseks kasutatakse eraldi auke. Plaadi väliskülgedele kantakse spetsiaalne kaitsekate ja märgistused.

Trükkplaadi loomise etapid

Raadioamatöörpraktikas tuleb sageli tegeleda erinevate elektroonikaseadmete arendamise, loomise ja valmistamisega. Pealegi saab iga seadme ehitada trükkplaadile või tavalisele pindkinnitusega plaadile. PCB töötab palju paremini, on töökindlam ja näeb atraktiivsem välja. Selle loomine hõlmab mitme toimingu sooritamist:

Paigutuse koostamine;

Tekstoliidile joonistamine;

Söövitamine;

Tinamine;

Raadioelementide paigaldamine.

Trükkplaatide valmistamine on keeruline, töömahukas ja huvitav protsess.

Maketi väljatöötamine ja valmistamine

Tahvli joonistamist saab teha käsitsi või arvutis, kasutades mõnda eriprogrammidest.

Tahvel on kõige parem joonistada käsitsi makipaberile mõõtkavas 1:1. Sobib ka graafikapaber. Paigaldatud elektroonilised komponendid tuleb kuvada peegelpildis. Tahvli ühel küljel olevad rajad on näidatud pidevate joontena ja teisel pool punktiirjoontena. Täpid tähistavad raadioelementide kinnituskohti. Nende kohtade ümber joonistatakse jootealad. Kõik joonised tehakse tavaliselt joonestuslaua abil. Lihtsad joonised tehakse reeglina käsitsi, keerukamad trükkplaatide kujundused töötatakse välja arvutis spetsiaalsetes rakendustes.

Enamasti kasutavad nad lihtsat programmi nimega Sprint Layout. Trükkimiseks sobib ainult laserprinter. Paber peaks olema läikiv. Peaasi, et tooner sinna sisse ei sööks, vaid peal püsiks. Printer tuleb reguleerida nii, et joonise tooneri paksus oleks maksimaalne.

Trükkplaatide tööstuslik tootmine algab seadme skeemi sisestamisest arvutipõhisesse projekteerimissüsteemi, mis loob tulevase plaadi joonise.

Töödeldava detaili ettevalmistamine ja aukude puurimine

Kõigepealt tuleb lõigata etteantud mõõtmetega trükkplaadi tükk. Viili servad. Kinnitage joonis tahvlile. Valmistage tööriist ette puurimiseks. Puurige otse vastavalt joonisele. Puur peab olema hea kvaliteediga ja vastama väikseima augu läbimõõdule. Võimaluse korral peaksite kasutama puurmasinat.

Pärast kõigi vajalike aukude tegemist eemaldage joonis ja puurige kõik augud kindlaksmääratud läbimõõduni. Puhastage plaadi pind peene liivapaberiga. See on vajalik jäsemete kõrvaldamiseks ja värvi nakkuvuse parandamiseks plaadiga. Rasvajälgede eemaldamiseks töödelge plaati alkoholiga.

Klaaskiust laminaadile joonistamine

Tahvli joonist saab PCB-le kanda käsitsi või kasutades ühte paljudest tehnoloogiatest. Lasertriikimistehnoloogia on kõige populaarsem.

Käsitsi joonistamine algab aukude ümber olevate kinnitusalade märgistamisega. Neid rakendatakse joonistuspliiatsi või tiku abil. Avad on ühendatud roomikutega vastavalt joonisele. Parem on joonistada nitrovärviga, milles kampol on lahustunud. See lahendus tagab plaadiga tugeva nakkumise ja hea vastupidavuse kõrgel temperatuuril söövitamisele. Värvina saab kasutada asfaltbituumenlakki.

Trükkplaatide valmistamine laser-raudtehnoloogia abil annab häid tulemusi. Oluline on teha kõik toimingud õigesti ja hoolikalt. Rasvast eemaldatud plaat tuleb asetada tasasele pinnale vask ülespoole. Asetage kujundus ettevaatlikult peale, tooner allapoole. Lisaks lisage veel paar paberilehte. Triikige saadud konstruktsiooni kuuma triikrauaga umbes 30-40 sekundit. Temperatuuriga kokkupuutel peaks tooner muutuma tahkest olekust viskoosseks, kuid mitte vedelaks. Laske plaadil jahtuda ja asetage see mõneks minutiks sooja vette.

Paber muutub nõrgaks ja rebeneb kergesti ära. Saadud joonist peaksite hoolikalt uurima. Eraldi roomikute puudumine näitab, et triikraua temperatuur on ebapiisav, laiad roomikud tekivad siis, kui triikraud on liiga kuum või plaati kuumutatakse liiga kaua.

Väikseid defekte saab parandada markeri, värvi või küünelakiga. Kui toorik teile ei meeldi, peate kõik lahustiga maha pesta, puhastama liivapaberiga ja korrata protsessi uuesti.

Söövitus

Rasvavaba trükkplaat asetatakse lahusega plastmahutisse. Kodus kasutatakse tavaliselt lahusena raudkloriidi. Vanni koos sellega tuleb perioodiliselt raputada. 25-30 minuti pärast lahustub vask täielikult. Söövitamist saab kiirendada kuumutatud raudkloriidi lahuse abil. Protsessi lõpus eemaldatakse trükkplaat vannist ja pestakse põhjalikult veega. Seejärel eemaldatakse värv juhtivatelt radadelt.

Tinamine

Tinastamise meetodeid on palju. Meil on ettevalmistatud trükkplaat. Kodus pole reeglina spetsiaalseid seadmeid ja sulameid. Seetõttu kasutavad nad lihtsat ja usaldusväärset meetodit. Plaat kaetakse räbustiga ja tinatatakse jootekolviga tavalise joodisega vaskpunutise abil.

Raadioelementide paigaldamine

Viimases etapis sisestatakse raadiokomponendid ükshaaval neile ettenähtud kohtadesse ja joodetakse. Enne jootmist tuleb osade jalgu töödelda räbustiga ja vajadusel lühendada.

Jootekolbi tuleb kasutada ettevaatlikult: liigse kuumuse korral võib vaskfoolium maha kooruma ja trükkplaat kahjustuda. Eemaldage ülejäänud kampol alkoholi või atsetooniga. Valmis plaati saab lakkida.

Tööstuse areng

Tippseadmete jaoks on kodus võimatu trükkplaati kavandada ja valmistada. Näiteks High-End seadmete võimendi trükkplaat on mitmekihiline, vaskjuhtmed on kaetud kulla ja pallaadiumiga, juhtivad rajad on erineva paksusega jne. Sellise tehnoloogiataseme saavutamine pole lihtne isegi tööstusettevõttes. Seetõttu on mõnel juhul soovitatav osta valmis kvaliteetne tahvel või tellida tööde teostamine vastavalt oma skeemile. Praegu on trükkplaatide tootmine asutatud paljudes kodumaistes ettevõtetes ja välismaal.

Ma ei tea, kuidas teiega on, aga ma vihkan ägedalt klassikalisi trükkplaate. Paigaldamine on selline aukudega nõme, kuhu saab osi sisse panna ja joota, kus kõik ühendused tehakse läbi juhtmestiku. Tundub lihtne, kuid see osutub selliseks segaduseks, et millestki aru saada on väga problemaatiline. Seetõttu on vigu ja põlenud osi, arusaamatuid tõrkeid. Noh, keera ta ära. Lihtsalt riku oma närve. Mul on palju lihtsam joonistada oma lemmiku vooluring ja see kohe trükkplaadi kujul söövitada. Kasutades laser-raua meetod kõik tuleb välja umbes pooleteise tunniga lihtsa tööga. Ja loomulikult sobib see meetod suurepäraselt lõppseadme valmistamiseks, kuna selle meetodiga saadud trükkplaatide kvaliteet on väga kõrge. Ja kuna see meetod on kogenematutele väga raske, jagan hea meelega oma end tõestanud tehnoloogiat, mis võimaldab teil trükkplaate esimest korda ja ilma igasuguse stressita hankida. roomikutega 0,3 mm ja vahekaugusega nende vahel kuni 0,2 mm. Näitena teen oma kontrolleri õpetuse jaoks arendusplaadi AVR. Põhimõtte leiate kirjest ja

Plaadil on demoahel, samuti hunnik vasest plaastreid, mida saab samuti välja puurida ja oma vajaduste järgi kasutada nagu tavalist trükkplaati.

▌Tehnoloogia kvaliteetsete trükkplaatide valmistamiseks kodus.

Trükkplaatide valmistamise meetodi olemus seisneb selles, et fooliumiga kaetud PCB-le kantakse kaitsemuster, mis takistab vase söövitamist. Selle tulemusena jäävad pärast söövitamist plaadile juhtmete jäljed. Kaitsemustrite rakendamiseks on palju võimalusi. Varem värviti neid klaastoru abil nitrovärviga, seejärel hakati neid veekindlate markeritega peale kandma või isegi teibist välja lõikama ja tahvlile kleepima. Saadaval ka amatöörkasutuseks fotoresist, mis kantakse tahvlile ja seejärel valgustatakse. Avatud alad lahustuvad leelis ja pestakse maha. Kuid kasutusmugavuse, odavuse ja tootmiskiiruse poolest on kõik need meetodid palju kehvemad laser-raua meetod(Edasi LUT).

LUT meetod põhineb sellel, et tooner moodustab kaitsemustri, mis kuumutamisel kandub PCB-le.

Seega vajame laserprinterit, kuna need pole praegu haruldased. Ma kasutan printerit Samsung ML1520 originaalkassetiga. Taastäidetud kassetid sobivad väga halvasti, kuna neil puudub tooneri väljastamise tihedus ja ühtlus. Prindiomadustes peate määrama maksimaalse tooneri tiheduse ja kontrasti ning kindlasti keelama kõik säästurežiimid - see pole nii.

▌Tööriistad ja materjalid

Lisaks foolium PCB-le vajame ka laserprinterit, triikrauda, fotopaberit, atsetooni, peent liivapaberit, metallplastist harjastega seemisnahast pintslit,

▌Protsess

Järgmisena joonistame tahvli joonise mis tahes meile sobivas tarkvaras ja prindime selle välja. Sprinti paigutus. Lihtne joonistustööriist trükkplaatide jaoks. Tavapäraseks printimiseks peate määrama vasakpoolsed kihivärvid mustaks. Vastasel juhul osutub see prügiks.

Trükkimine, kaks eksemplari. Kunagi ei tea, võib-olla teeme ühe nässu.

Siin peitub tehnoloogia peamine peensus LUT mille tõttu on paljudel probleeme kvaliteetsete plaatide väljalaskmisega ja nad loobuvad sellest ärist. Paljude katsete käigus leiti, et parimad tulemused saavutatakse tindiprinteritele mõeldud läikivale fotopaberile printides. Mina nimetaksin fotopaberit ideaalseks LOMOND 120g/m2

See on odav, müüakse kõikjal ja mis peamine, annab suurepärase ja korratava tulemuse ning selle läikiv kiht ei jää printeri pliidi külge. See on väga oluline, sest olen kuulnud juhtumitest, kus printeri ahju määrdumiseks kasutati läikpaberit.

Laadime paberi printerisse ja prindime enesekindlalt läikival küljel. Peate printima peegelpildis, et pärast ülekandmist vastaks pilt tegelikkusele. Ma ei suuda kokku lugeda, mitu korda ma tegin vigu ja tegin valesid väljatrükke :) Seetõttu on esimest korda parem printida testimiseks tavalisele paberile ja kontrollida, kas kõik on õige. Samal ajal soojendate printeri ahju.

Pärast pildi printimist mitte mingil juhul Ärge haarake kätega ja eelistatavalt hoidke tolmust eemal. Et miski ei segaks tooneri ja vase kokkupuudet. Järgmiseks lõikame täpselt mööda kontuuri välja tahvli mustri. Ilma igasuguste reservideta - paber on kõva, nii et kõik saab korda.

Nüüd tegeleme tekstoliidiga. Lõikame kohe välja vajaliku suurusega tüki, ilma tolerantside ja mööndusteta. Nii palju kui vaja.

Seda tuleb hästi lihvida. Ettevaatlikult, püüdes eemaldada kogu oksiidi, eelistatavalt ringjate liigutustega. Väike karedus ei tee paha – tooner jääb paremini külge. Võite võtta mitte liivapaberit, vaid "efektiga" abrasiivset käsna. Peate lihtsalt võtma uue, mitte rasvase.

Parem on võtta väikseim nahk, mis võimalik. Mul on see.

Pärast lihvimist tuleb see põhjalikult rasvatustada. Tavaliselt kasutan oma naise vatipadja ja pärast selle põhjalikku niisutamist atsetooniga, käin põhjalikult üle kogu pinna. Jällegi, pärast rasvaärastus ei tohiks kunagi haarata seda sõrmedega.

Panime oma joonise tahvlile, loomulikult tooneriga. Soojendama triikida maksimaalselt, hoides paberit sõrmega, suruge tugevalt ja triigige üks pool. Tooner peab jääma vase külge.

Järgmiseks, laskmata paberil liikuda, triikige kogu pind. Pressime täiest jõust, poleerime ja triigime lauda. Püüdes mitte jätta vahele ühtegi millimeetrit pinnast. See on kõige olulisem toiming, sellest sõltub kogu plaadi kvaliteet. Ärge kartke vajutada nii kõvasti kui võimalik; tooner ei uju ega määri, kuna fotopaber on paks ja kaitseb seda suurepäraselt laialivalgumise eest.

Triigi, kuni paber muutub kollaseks. See aga oleneb triikraua temperatuurist. Minu uus triikraud peaaegu ei muutu kollaseks, vana aga peaaegu söestunud - tulemus oli igal pool ühtviisi hea.

Pärast võib lasta laual veidi jahtuda. Ja siis pintsettidega haarates panime vee alla. Ja me hoiame seda mõnda aega vees, tavaliselt umbes kaks kuni kolm minutit.

Võttes seemisnahast pintsli, hakkame tugeva veejoa all paberi välispinda ägedalt tõstma. Peame selle katma mitme kriimustusega, et vesi tungiks sügavale paberisse. Teie tegevuse kinnituseks näidatakse joonist läbi paksu paberi.

Ja selle pintsliga pintseldame plaati, kuni eemaldame pealmise kihi.

Kui kogu kujundus on selgelt nähtav, ilma valgete laikudeta, võite hakata paberit ettevaatlikult keskelt servadeni rullima. Paber Lomond Rullub ilusti välja, jättes peaaegu kohe 100% tooneri ja puhta vase.

Kui olete kogu mustri sõrmedega lahti rullinud, saate kogu tahvli hambaharjaga põhjalikult nühkida, et eemaldada ülejäänud läikiv kiht ja paberijäägid. Ärge kartke, hästi küpsenud toonerit on peaaegu võimatu hambaharjaga eemaldada.

Pühime tahvli ja laseme kuivada. Kui tooner kuivab ja muutub halliks, on selgelt näha, kuhu jääb paber ja kus kõik on puhas. Jälgede vahelt tuleb eemaldada valkjad kiled. Võite need hävitada nõelaga või hõõruda hambaharjaga jooksva vee all. Üldiselt on kasulik harjaga mööda radu kõndida. Valkjat läiget saab kitsastest pragudest välja tõmmata elektriteibi või maalriteibi abil. See ei kleepu nii ägedalt kui tavaliselt ega eemalda toonerit. Aga järelejäänud läige tuleb maha jäljetult ja kohe.

Ereda lambi valguses uurige hoolikalt toonerikihte pisarate suhtes. Fakt on see, et kui see jahtub, võib see praguneda, siis jääb sellesse kohta kitsas pragu. Lambi valguse all sädelevad praod. Neid alasid tuleks parandada CD-de püsiva markeriga. Isegi kui on ainult kahtlus, on parem see siiski üle värvida. Sama markerit saab kasutada ka ebakvaliteetsete radade täitmiseks, kui neid on. Soovitan markerit Centropen 2846- annab paksu värvikihi ja tegelikult saab sellega rumalalt radasid värvida.

Kui plaat on valmis, võite raudkloriidi lahust kasta.

Tehniline kõrvalekalle, soovi korral võite selle vahele jätta.

Üldiselt võite mürgitada paljusid asju. Mõned mürk on vasksulfaadis, teised happelistes lahustes ja mina raudkloriidis. Sest Seda müüakse igas raadiopoes, edastab kiiresti ja puhtalt.

Raudkloriidil on aga kohutav puudus – see lihtsalt määrdub. Kui see satub riietele või mõnele poorsele pinnale, näiteks puidule või paberile, jääb see plekki kogu eluks. Nii et pange oma Dolce Habana dressipluusid või Gucci vildist saapad seifi ja mässige need kolme rulli teibiga. Raudkloriid hävitab ka peaaegu kõik metallid kõige julmemal viisil. Alumiinium ja vask on eriti kiired. Seega peaksid söövitamise nõud olema klaasist või plastist.

ma viskan 250 grammi pakike raudkloriidi liitri vee kohta. Ja saadud lahusega söövitan kümneid tahvleid, kuni söövitus peatub.

Pulber tuleb valada vette. Ja veenduge, et vesi ei kuumeneks üle, vastasel juhul vabaneb reaktsioon suurel hulgal soojust.

Kui kogu pulber on lahustunud ja lahus on omandanud ühtlase värvuse, võite tahvli sinna visata. Soovitav on, et plaat hõljuks pinnal, vaskpool allapoole. Seejärel langeb sete konteineri põhja, segamata sügavamate vasekihtide söövitamist.

Et plaat ära ei vajuks, võid sellele kahepoolse teibiga kleepida vahtplasti tüki. Täpselt nii ma tegingi. See osutus väga mugavaks. Kruvisin kruvi mugavuse huvides sisse, et saaksin seda nagu käepidemest kinni hoida.

Parem on plaat mitu korda lahusesse kasta ja langetada mitte tasaseks, vaid nurga all, nii et vase pinnale ei jääks õhumulle, vastasel juhul tekivad lengid. Aeg-ajalt peate selle lahusest eemaldama ja protsessi jälgima. Keskmiselt kulub tahvli söövitamiseks kümme minutit kuni tund. Kõik sõltub lahuse temperatuurist, tugevusest ja värskusest.

Söövitusprotsess kiireneb väga järsult, kui lasete akvaariumikompressori vooliku plaadi alla ja vabastate mullid. Mullid segavad lahuse ja löövad reageerinud vase plaadilt õrnalt välja. Võite ka plaati või anumat raputada, peaasi, et see maha ei voolaks, muidu ei saa te seda hiljem maha pesta.

Kui kogu vask on eemaldatud, eemaldage plaat ettevaatlikult ja loputage jooksva vee all. Siis vaatame lagendikku, et kuskil ei oleks tatti ega lahtist rohtu. Kui tatt on, siis visake see veel kümneks minutiks lahusesse. Kui rajad on söövitatud või tekivad purunemised, tähendab see, et tooner on viltu ja need kohad tuleb vasktraadiga joota.

Kui kõik on korras, võite tooneri maha pesta. Selleks vajame atsetooni – ainete kuritarvitaja tõelist sõpra. Kuigi nüüd muutub atsetooni ostmine keerulisemaks, sest... Mingi idioot riiklikust narkokontrolliametist otsustas, et atsetoon on narkootikumide valmistamiseks kasutatav aine ja seetõttu tuleks selle vaba müük ära keelata. See töötab hästi atsetooni asemel 646 lahustit.

Võtke sideme tükk ja niisutage seda põhjalikult atsetooniga ning hakake toonikut maha pesema. Ei ole vaja kõvasti vajutada, peaasi, et mitte liiga kiiresti jamada, et lahustil oleks aega imenduda tooniku pooridesse, söövitades seda seestpoolt. Tooneri mahapesemiseks kulub umbes kaks kuni kolm minutit. Selle aja jooksul ei jõua isegi lae all olevad rohelised koerad ilmuda, kuid akna avamine ei tee siiski paha.

Puhastatud plaati saab puurida. Nendel eesmärkidel olen aastaid kasutanud magnetofonist pärit mootorit, mille toide on 12 volti. See on koletismasin, kuigi selle eluiga kestab umbes 2000 auku, pärast mida põlevad harjad täielikult läbi. Samuti peate sealt välja rebima stabiliseerimisahela, jootdes juhtmed otse harjade külge.

Puurimisel peaksite püüdma hoida puurit rangelt risti. Vastasel juhul paned sinna mikroskeemi. Ja kahepoolsete plaatide puhul muutub see põhimõte põhiliseks.

Kahepoolse plaadi valmistamine toimub samamoodi, ainult siin tehakse kolm võrdlusava, mille läbimõõt on võimalikult väike. Ja pärast ühe külje söövitamist (sellel ajal on teine teibiga suletud, nii et see ei söövitaks) joondatakse teine külg mööda neid auke ja rullitakse. Esimene suletakse tihedalt teibiga ja teine on söövitatud.

Esiküljel saate kasutada sama LUT-meetodit, et rakendada raadiokomponentide tähistust ilu ja paigaldamise hõlbustamiseks. Siiski ma ei häiri nii palju, aga seltsimees Woodocat LJ kogukonnast ru_raadio_electr Ta teeb seda alati, mille vastu ma väga austan!

Varsti avaldan ilmselt ka artikli fotoresistist. Meetod on keerulisem, kuid samas pakub see mulle rohkem tegevusrõõmu – mulle meeldib reagentidega trikke mängida. Kuigi 90% plaatidest valmistan ikka LUT-i kasutades.

Muide, lasertriikimismeetodil valmistatud laudade täpsuse ja kvaliteedi kohta. Kontroller P89LPC936 juhul TSSOP28. Roomikute vahe on 0,3mm, roomikute laius 0,3mm.

Takistid ülemise suurusega plaadil 1206 . Milline see on?

Omatehtud trükkplaat

Kuidas teha kodus laser-raudtehnoloogia abil trükkplaati. See viitab tooneri termilisele ülekandmisele paberilt tulevase trükkplaadi metalliseeritud pinnale.

Proovisin mitu korda teha trükkplaati laser-raudtehnoloogia abil, kuid kordagi ei õnnestunud saada usaldusväärset, kergesti korratavat tulemust. Lisaks vajan tahvli tegemisel patjadesse söövitatud auke, mille suurus ei ületa 0,5 mm. Seejärel kasutan neid puurimisel 0,75 mm läbimõõduga puuri tsentreerimiseks.

Defektid väljenduvad nihkena või radade laiuse muutumises, samuti vaskfooliumile jäänud tooneri ebaühtlases paksuses pärast paberi eemaldamist. Lisaks on paberi eemaldamisel enne söövitamist problemaatiline puhastada tselluloosijääkidest iga tooneri auk. Selle tulemusena tekivad trükkplaadi söövitamisel lisaraskused, mida õnnestus vältida ainult vastupidise toimimisega. http://oldoctober.com/ru/

Eeldan, et abielu põhjus on järgmine.

Kõrgel temperatuuril kuumutamisel hakkab paber kõverduma. Kuigi fooliumi klaaskiust temperatuur on alati veidi madalam. Tooner kleepub osaliselt fooliumi külge, kuid jääb paberipoolelt sulama. Väändudes paber liigub ja muudab juhtide esialgset kuju.

Kohe alguses tahan hoiatada, et tehnoloogial pole teatud puudusi.

Esimene on spetsiaalse paberi puudumine termoülekandeks, mille asemel soovitan valida isekleepuvate siltide jaoks sobiva paberi. Kahjuks ei sobi kõik paber. Peate valima sellise, mille sildid on tihedamad ja tagaküljel on hea sile pind.

Teiseks puuduseks on see, et trükkplaadi suurust piirab triikraua talla suurus. Lisaks ei suuda iga triikraud fooliumklaaskiust laminaati piisavalt ühtlaselt kuumutada, seega on parem valida kõige massiivsem.

Kuid hoolimata kõigist nendest puudustest võimaldas allpool kirjeldatud tehnoloogia väiketootmisel saada stabiilse, kergesti korratava tulemuse.

Traditsioonilise protsessi muudatuse olemus seisneb selles, et soovitatakse soojendada mitte paberit tooneriga, vaid fooliumi klaaskiudu ennast.

Peamine eelis on see, et selle meetodi abil on lihtne reguleerida temperatuuri tooneri sulamistsoonis. Lisaks võimaldab kummirull rõhku ühtlaselt jaotada ja vältida tooneri muljumist.(Kirjutan igal pool fooliumist klaaskiust, kuna teisi materjale pole katsetanud).

Tehnoloogia sobib ühtviisi hästi ka erineva paksusega fooliumklaaskiudlaminaadile, kuid parem on kasutada mitte paksemat kui ühe millimeetri materjali, kuna seda on lihtne kääridega lõigata.

Niisiis, võtame tüki kõige räbalamat fooliumklaaskiudlaminaati ja töötleme seda liivapaberiga. Ärge kasutage väga suurt liivapaberit, kuna see võib tulevasi jälgi kahjustada. Siiski ei pea te seda lihvima, kui teil on uus klaaskiud. Vase pind tuleb igal juhul põhjalikult puhastada ja rasvatustada.

Termoülekande šablooni valmistamine. Selleks lõikame etikettide jaoks paberilehelt ära vajaliku tüki ja eraldame sildid ise aluspinnast. Peaksite lehe algusesse jätma etiketitüki, et vältida tagakülje kinnijäämist printeri mehhanismi.

Ärge puudutage oma kätega aluspinna piirkondi, kuhu hiljem toonerit kantakse.

Kui fooliumklaaskiudlaminaadi paksus on üks millimeeter või vähem, siis saab üksikute plaatide servade vahekauguseks valida 0,2 mm, kui see on suurem ja kavatsete töödeldavat detaili lõigata rauasaega, siis 1,5 -2,0 mm, olenevalt tera paksusest ja töötlemise tolerantsist.

Kasutan toonerikihti, mis on printeridraiverisse vaikimisi installitud, kuid “B & W Halftones:” (B/W Halftone) tuleks valida “Solid”. Teisisõnu peate vältima rastri ilmumist. Te ei pruugi seda šabloonil näha, kuid see võib mõjutada tooneri paksust.

Kinnitame šablooni kirjaklambritega klaaskiust fooliumitükile. Šablooni vabale servale kinnitame veel ühe kirjaklambri, et see triikrauaga kokku ei puutuks.

Erinevat marki toonerite sulamistemperatuur on ligikaudu 160-180C. Seetõttu peaks triikraua temperatuur olema veidi kõrgem 10-20C võrra. Kui teie triikraud ei kuumene temperatuurini 180 ° C, peate seda reguleerima.

Enne kuumutamist tuleb triikraua tald rasvast ja muudest saasteainetest põhjalikult puhastada!

Kuumutame triikraua temperatuurini 180-190 kraadi ja surume selle tihedalt vastu fooliumi klaaskiudu, nagu joonisel näidatud. Kui asetate triikrauda erinevalt, võib laud kuumeneda liiga ebaühtlaselt, kuna tavaliselt soojeneb triikraud laias osas 20-30C rohkem. Oodake kaks minutit.

Pärast seda eemaldage triikraud ja rullige šabloon ühe liigutusega jõuliselt fooliumile klaaskiule, kasutades fotode rullimiseks mõeldud kummirulli.

Kui rullimise ajal tooner muljutakse, see tähendab, et jäljed liiguvad küljele või muudavad oma kuju, siis peaksite printeridraiveris tooneri kogust vähendama.

On vajalik, et rulli kese liiguks alati mööda tahvli keskosa. Rullkäepidet tuleb hoida nii, et vältida käepideme ümber suunatud jõuvektori tekkimist.

Rullime šablooni veel paar korda tihedalt kokku ja vajutame saadud “võileiva” millegi raskega peale mitu korda volditud ajalehe mahapanemist, et kaal ühtlaselt jaotuks.

Šablooni tuleks iga kord samas suunas rullida. Rull hakkab liikuma šablooni kinnituskohast.

Umbes kümne minuti pärast saate pressi eemaldada ja šablooni eemaldada. Nii juhtus.

Nüüd tuleb tahvli tagumisele küljele mis tahes viisil liimida, et hiljem seda tahvlit söövitamise ajal käes hoida. (Ma kasutan kuuma liimi.)

Söövime plaadi raudkloriidi lahuses.

Kuidas lahust valmistada?

Kui raudkloriidi purk on lahti keeratud, siis suure tõenäosusega on seal juba ülikontsentreeritud lahus. Selle võib valada marineerimisnõusse ja lisada veidi vett.

Kui raudkloriid pole veel veega kaetud, saate seda ise teha. Tõenäoliselt saate kristallid ise purgist välja võtta, kuid ärge kasutage selleks hõbedat.

Pidage meeles, et söövitusprotsess väga kontsentreeritud lahuses ei tööta, nii et kui teil on selline lahus, peate lisama veidi vett.

Nõuna on kõige parem kasutada vinüülplastist fotovanni, kuid võib kasutada ka mis tahes muud.

Pildil on näha, et plaat hõljub oma pindpinevuse tõttu lahuse pinnal. See meetod on hea, sest söövitustooted ei jää plaadi pinnale, vaid vajuvad kohe vanni põhja.

Söövitamise alguses peate veenduma, et plaadi alla ei jääks õhumulle. Söövitamise käigus on soovitatav kontrollida, et söövitus kulgeks ühtlaselt kogu plaadi pinnal.

Kui esineb heterogeensust, peate protsessi aktiveerima vana hambaharja või muu sarnasega. Kuid seda tuleb teha ettevaatlikult, et mitte hävitada toonerikihti.

Erilist tähelepanu tuleks pöörata kontaktpatjade aukudele. Piirkonnad, kus söövitusprotsess kohe ei alanud, on heledamad. Põhimõtteliselt piisab, kui protsessi alguses kogu pind ja kõik augud tumedamaks muuta ning siis on edu iseenesestmõistetav.

Kui tahvli põhiosa sööviti 15 minutiga, siis ei tohiks söövitusaega kokku pikendada rohkem kui kaks korda ehk üle 30 minuti. Edasine söövitamine mitte ainult ei vähenda juhtmete laiust, vaid võib ka toonerit osaliselt hävitada.

Tavaliselt söövitatakse kõik 0,5 mm augud kontaktpatjadesse kaks korda kauem.

Mootor keerab väikese ekstsentriku, mis tekitab lahuses vibratsiooni (ei ole vajalik, kui plaati perioodiliselt tõstad ja liigutad).

Pese tooner maha atsetooniga niisutatud tampooniga.

Nii juhtus. Vasakul on tahvel endiselt tooneriga kaetud. Roomikute laius on 0,4 mm.

Nüüd saate eemaldada puurimisel vasele tekkinud purud. Selleks rullime need esmalt kokku, kasutades mõnda mugavasse torni kinnitatud kuullaagrit. Sel juhul on parem asetada plaat kõvale tasasele pinnale. Seejärel eemaldage peene liivapaberiga vase pinnalt oksiid, kui see on tekkinud.

Tinatame tooriku, mille jaoks katame selle esmalt räbustikihiga.

Läksin kontoritarvete poodi ja tegin isekleepuvate siltidega pakendist foto. See paber ei sobi termoülekandeks. Kuigi kui teist pole, saate seda pärast mõningast muutmist kasutada.

Termoülekandeks kõige mugavamaks osutunud paberi tootis Soome firma Campas. Ja kuna väikepakendil pole identifitseerimismärke, siis ilma testimiseta seda tõenäoliselt ei tuvastata.