Placă de circuit imprimat– aceasta este o bază dielectrică, pe suprafața și în volumul căreia se aplică căi conductoare în conformitate cu circuitul electric. Placa de circuit imprimat este destinata fixarii mecanice si conexiunii electrice intre cablurile produselor electronice si electrice instalate pe ea prin lipire.

Operațiunile de tăiere a unei piese de prelucrat din fibră de sticlă, de găurire și de gravare a unei plăci de circuit imprimat pentru a obține piste purtătoare de curent, indiferent de metoda de aplicare a modelului pe placa de circuit imprimat, sunt efectuate folosind aceeași tehnologie.

Tehnologia de aplicare manuală

Urme PCB

Pregătirea șablonului

Hârtia pe care este desenată aspectul plăcii de circuit imprimat este de obicei subțire și pentru o găurire mai precisă, mai ales atunci când utilizați un burghiu de casă făcut manual, astfel încât burghiul să nu ducă în lateral, este necesar să o faceți mai groasă. . Pentru a face acest lucru, trebuie să lipiți designul plăcii de circuit imprimat pe hârtie mai groasă sau pe carton gros subțire folosind orice adeziv, cum ar fi PVA sau Moment.

Tăierea piesei de prelucrat

Se selectează un semifabricat din folie laminată din fibră de sticlă de o dimensiune adecvată, șablonul plăcii de circuit imprimat este aplicat pe semifabricat și se conturează în jurul perimetrului cu un marker, un creion moale sau marcare cu un obiect ascuțit.

Apoi, laminatul din fibră de sticlă este tăiat de-a lungul liniilor marcate folosind foarfece metalice sau tăiat cu un ferăstrău. Foarfecele taie mai repede și nu există praf. Dar trebuie să ținem cont de faptul că la tăierea cu foarfece, fibra de sticlă este puternic îndoită, ceea ce înrăutățește oarecum rezistența de aderență a foliei de cupru și dacă elementele trebuie lipite din nou, urmele se pot desprinde. Prin urmare, dacă placa este mare și are urme foarte subțiri, atunci este mai bine să o tăiați folosind un ferăstrău.

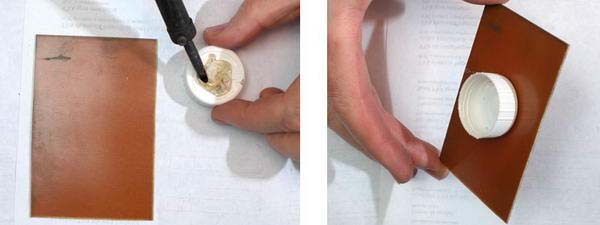

Șablonul modelului plăcii de circuit imprimat este lipit de piesa decupată folosind adeziv Moment, dintre care patru picături sunt aplicate pe colțurile piesei de prelucrat.

Deoarece adezivul se întărește în doar câteva minute, puteți începe imediat să forați găuri pentru componentele radio.

Găuri de găuri

Cel mai bine este să găuriți folosind o mini-mașină specială de găurit cu un burghiu din carbură cu un diametru de 0,7-0,8 mm. Dacă nu este disponibilă o mini mașină de găurit, atunci puteți găuri găuri cu un burghiu de putere redusă folosind un burghiu simplu. Dar atunci când lucrați cu un burghiu de mână universal, numărul de burghie sparte va depinde de duritatea mâinii dumneavoastră. Cu siguranță nu te vei putea descurca cu un singur burghiu.

Dacă nu puteți prinde burghiul, îi puteți înfășura coada cu mai multe straturi de hârtie sau cu un strat de șmirghel. Puteți înfășura strâns un fir de metal subțire în jurul tijei, întoarceți-vă.

După terminarea forajului, verificați dacă toate găurile sunt găurite. Acest lucru poate fi văzut clar dacă vă uitați la placa de circuit imprimat până la lumină. După cum puteți vedea, nu lipsesc găuri.

Aplicarea unui desen topografic

Pentru a proteja locurile de folie pe laminatul din fibra de sticla care vor fi cai conductoare de distrugere in timpul gravarii, acestea trebuie acoperite cu o masca rezistenta la dizolvare intr-o solutie apoasa. Pentru comoditatea de a desena trasee, este mai bine să le premarcați folosind un creion moale sau un marker.

Înainte de aplicarea marcajelor, este necesar să îndepărtați urmele de adeziv care a fost folosit pentru a lipi șablonul plăcii de circuit imprimat. Deoarece adezivul nu s-a întărit prea mult, acesta poate fi îndepărtat cu ușurință rulând-l cu degetul. De asemenea, suprafața foliei trebuie degresată folosind o cârpă cu orice mijloace, de exemplu, acetonă sau alcool alb (așa-numita benzină purificată), sau cu orice detergent de spălat vase, de exemplu Ferry.

După marcarea pistelor plăcii de circuit imprimat, puteți începe să aplicați designul acestora. Orice email impermeabil este potrivit pentru trasarea traseelor, de exemplu emailul alchidic din seria PF, diluat până la o consistență adecvată cu un solvent cu alcool alb. Puteți desena trasee cu diferite instrumente - un stilou de desen din sticlă sau metal, un ac medical și chiar o scobitoare. În acest articol vă voi spune cum să desenați urme de circuite folosind un pix și o balerină, care sunt concepute pentru a desena pe hârtie cu cerneală.

Anterior, nu existau computere și toate desenele erau desenate cu creioane simple pe hârtie Whatman și apoi transferate cu cerneală pe hârtie de calc, din care se făceau copii cu copiatoare.

Desenul începe cu tampoanele de contact, care sunt desenate cu o balerină. Pentru a face acest lucru, trebuie să ajustați decalajul fălcilor glisante ale planșei de desen pentru balerina la lățimea de linie necesară și pentru a seta diametrul cercului, efectuați reglarea cu al doilea șurub, deplasând lama de desen departe de axa cercului. rotație.

Apoi, tabla de desen a balerinei este umplută cu vopsea până la o lungime de 5-10 mm folosind o perie. Pentru aplicarea unui strat de protecție pe o placă de circuit imprimat, vopseaua PF sau GF este cea mai potrivită, deoarece se usucă lent și vă permite să lucrați în liniște. Se poate folosi și vopsea marca NTs, dar este dificil de lucrat deoarece se usucă rapid. Vopseaua trebuie să adere bine și să nu se răspândească. Înainte de vopsire, trebuie să diluați vopseaua până la o consistență lichidă, adăugându-i puțin câte puțin un solvent adecvat, amestecând puternic și încercând să pictați pe resturi de fibră de sticlă. Pentru a lucra cu vopsea, cel mai convenabil este să o turnați într-o sticlă de lac de manichiură, în a cărei răsucire este instalată o perie rezistentă la solvenți.

După reglarea planșetei de desen a balerinei și obținerea parametrilor de linie necesari, puteți începe să aplicați tampoanele de contact. Pentru a face acest lucru, partea ascuțită a axei este introdusă în gaură și baza balerinei este rotită într-un cerc.

Cu setarea corectă a stiloului de desen și consistența dorită a vopselei în jurul găurilor de pe placa de circuit imprimat, se obțin cercuri perfect rotunde. Când o balerină începe să picteze prost, vopseaua uscată rămasă este îndepărtată din golul planșei de desen cu o cârpă, iar planșa de desen este umplută cu vopsea proaspătă. Pentru a desena toate găurile de pe această placă de circuit imprimat cu cercuri, a fost nevoie de doar două reumpleri ale stiloului de desen și nu mai mult de două minute de timp.

Odată ce tampoanele rotunde de pe tablă sunt desenate, puteți începe să desenați căile conductoare folosind un pix pentru desen. Pregătirea și reglarea unei planșe de desen manual nu este diferită de pregătirea unei balerine.

Singurul lucru necesar suplimentar este o riglă plată, cu bucăți de cauciuc de 2,5-3 mm grosime lipite de una dintre laturile sale de-a lungul marginilor, astfel încât rigla să nu alunece în timpul funcționării și fibra de sticlă, fără a atinge rigla, să poată trece liber. sub ea. Un triunghi de lemn este cel mai potrivit ca riglă; este stabil și, în același timp, poate servi ca suport pentru mână atunci când desenați o placă de circuit imprimat.

Pentru a preveni alunecarea plăcii de circuit imprimat la desenarea pistelor, este recomandabil să o așezați pe o foaie de șmirghel, care constă din două foi de șmirghel sigilate împreună cu părțile laterale ale hârtiei.

Dacă intră în contact atunci când desenați căi și cercuri, atunci nu ar trebui să luați nicio măsură. Trebuie să lăsați vopseaua de pe placa de circuit imprimat să se usuce până când nu se patează atunci când este atinsă și să folosiți vârful unui cuțit pentru a îndepărta partea în exces a desenului. Pentru ca vopseaua să se usuce mai repede, placa trebuie așezată într-un loc cald, de exemplu, pe un calorifer iarna. Vara - sub razele soarelui.

Când designul de pe placa de circuit imprimat este aplicat complet și toate defectele sunt corectate, puteți trece la gravarea acestuia.

Tehnologia de proiectare a plăcilor de circuit imprimat

folosind o imprimantă laser

La imprimarea pe o imprimantă laser, imaginea formată de toner este transferată, din cauza electrostaticei, din cilindru foto pe care fasciculul laser a desenat imaginea, pe hârtie. Tonerul este ținut pe hârtie, păstrând imaginea, doar din cauza electrostaticelor. Pentru fixarea tonerului, hârtia este rulată între role, dintre care unul este un cuptor termic încălzit la o temperatură de 180-220°C. Tonerul se topește și pătrunde în textura hârtiei. Odată răcit, tonerul se întărește și aderă ferm pe hârtie. Dacă hârtia este încălzită din nou la 180-220°C, tonerul va deveni din nou lichid. Această proprietate a tonerului este utilizată pentru a transfera imagini ale pistelor care transportă curent pe o placă de circuit imprimat acasă.

După ce fișierul cu designul PCB este gata, trebuie să îl imprimați folosind o imprimantă laser pe hârtie. Vă rugăm să rețineți că imaginea desenului plăcii de circuit imprimat pentru această tehnologie trebuie văzută din partea în care sunt instalate piesele! O imprimantă cu jet de cerneală nu este potrivită pentru aceste scopuri, deoarece funcționează pe un principiu diferit.

Pregătirea unui șablon de hârtie pentru transferul designului pe placa de circuit imprimat

Dacă imprimați un design de placă de circuit imprimat pe hârtie obișnuită pentru echipamente de birou, atunci, datorită structurii sale poroase, tonerul va pătrunde adânc în corpul hârtiei și atunci când tonerul este transferat pe placa de circuit imprimat, cea mai mare parte va rămâne. în hârtie. În plus, vor exista dificultăți în îndepărtarea hârtiei de pe placa de circuit imprimat. Va trebui să-l înmuiați în apă mult timp. Prin urmare, pentru a pregăti o mască foto, aveți nevoie de hârtie care nu are o structură poroasă, de exemplu, hârtie foto, suport din filme și etichete autoadezive, hârtie de calc, pagini din reviste lucioase.

Folosesc hârtie de calc vechi ca hârtie pentru imprimarea designului PCB. Hârtia de calc este foarte subțire și este imposibil să imprimați un șablon direct pe ea; se blochează în imprimantă. Pentru a rezolva această problemă, înainte de imprimare, trebuie să aplicați o picătură de orice adeziv pe o bucată de hârtie de calc de dimensiunea necesară în colțuri și să o lipiți pe o coală de hârtie de birou A4.

Această tehnică vă permite să imprimați un design de placă de circuit imprimat chiar și pe cea mai subțire hârtie sau film. Pentru ca grosimea tonerului desenului să fie maximă, înainte de imprimare, trebuie să configurați „Proprietățile imprimantei” dezactivând modul economic de imprimare, iar dacă această funcție nu este disponibilă, selectați cel mai gros tip de hârtie, pentru exemplu carton sau ceva asemanator. Este absolut posibil să nu obțineți o imprimare bună de prima dată și va trebui să experimentați puțin pentru a găsi cel mai bun mod de imprimare pentru imprimanta dvs. laser. În imprimarea rezultată a designului, pistele și plăcuțele de contact ale plăcii de circuit imprimat trebuie să fie dense, fără goluri sau pete, deoarece retușarea în această etapă tehnologică este inutilă.

Tot ce rămâne este să tăiați hârtia de calc de-a lungul conturului și șablonul pentru realizarea plăcii de circuit imprimat va fi gata și puteți trece la pasul următor, transferând imaginea pe laminat din fibră de sticlă.

Transferarea unui design din hârtie în fibră de sticlă

Transferul designului plăcii de circuit imprimat este cel mai important pas. Esența tehnologiei este simplă: pe folia de cupru din fibră de sticlă se aplică pe folia de cupru din fibră de sticlă și se presează cu mare forță hârtia, cu latura modelului imprimat a pistelor plăcii de circuit imprimat. Apoi, acest sandviș este încălzit la o temperatură de 180-220°C și apoi răcit la temperatura camerei. Hârtia este ruptă, iar designul rămâne pe placa de circuit imprimat.

Unii meșteri sugerează transferul unui design de pe hârtie pe o placă de circuit imprimat folosind un fier de călcat electric. Am încercat această metodă, dar rezultatul a fost instabil. Este dificil să se asigure simultan că tonerul este încălzit la temperatura necesară și că hârtia este presată uniform pe întreaga suprafață a plăcii de circuit imprimat atunci când tonerul se întărește. Ca rezultat, modelul nu este complet transferat și rămân goluri în modelul pistelor plăcii de circuit imprimat. Poate că fierul de călcat nu se încălzea suficient, deși regulatorul era setat la încălzirea maximă a fierului de călcat. Nu am vrut să deschid fierul de călcat și să reconfigurez termostatul. Prin urmare, am folosit o altă tehnologie, mai puțin laborioasă și care oferă rezultate sută la sută.

Pe o bucată de folie laminată din fibră de sticlă tăiată la dimensiunea plăcii de circuit imprimat și degresată cu acetonă, am lipit hârtie de calc cu un model imprimat pe ea în colțuri. Deasupra hârtiei de calc am pus, pentru o presiune mai uniformă, tocuri de coli de hârtie de birou. Pachetul rezultat a fost așezat pe o foaie de placaj și acoperit deasupra cu o foaie de aceeași dimensiune. Tot acest sandwich a fost prins cu forță maximă în cleme.

Tot ce rămâne este să încălzești sandvișul preparat la o temperatură de 200°C și să se răcească. Un cuptor electric cu regulator de temperatura este ideal pentru incalzire. Este suficient să așezi structura creată într-un dulap, să aștepți să ajungă la temperatura setată, iar după o jumătate de oră scoți placa pentru a se răci.

Dacă nu aveți un cuptor electric, puteți utiliza un cuptor cu gaz ajustând temperatura folosind butonul de alimentare cu gaz folosind termometrul încorporat. Dacă nu există termometru sau este defect, atunci femeile pot ajuta; poziția butonului de control la care sunt coapte plăcintele este potrivită.

Deoarece capetele placajului erau deformate, le-am prins cu cleme suplimentare pentru orice eventualitate. Pentru a evita acest fenomen, este mai bine să fixați placa de circuit imprimat între foi metalice de 5-6 mm grosime. Puteți găuri găuri în colțurile lor și puteți strânge plăcile de circuite imprimate, strângeți plăcile folosind șuruburi și piulițe. M10 va fi suficient.

După o jumătate de oră, structura s-a răcit suficient pentru ca tonerul să se întărească, iar placa poate fi îndepărtată. La prima vedere asupra plăcii de circuit imprimat îndepărtat, devine clar că tonerul s-a transferat perfect de la hârtia de calc pe placă. Hârtia de calc se potrivește strâns și uniform de-a lungul liniilor pistelor imprimate, inelelor de tampoane de contact și literelor de marcare.

Hârtia de calc s-a desprins ușor de pe aproape toate urmele plăcii de circuit imprimat; hârtia de calc rămasă a fost îndepărtată cu o cârpă umedă. Dar totuși, au existat lacune în mai multe locuri pe pistele tipărite. Acest lucru se poate întâmpla ca urmare a imprimării neuniforme de la imprimantă sau a murdăriei rămase sau a coroziunii pe folia din fibră de sticlă. Golurile pot fi vopsite cu orice vopsea impermeabilă, lac de manichiură sau retușate cu un marker.

Pentru a verifica adecvarea unui marker pentru retușarea unei plăci de circuit imprimat, trebuie să desenați linii pe hârtie cu acesta și să umeziți hârtia cu apă. Dacă liniile nu se estompează, atunci markerul de retuș este potrivit.

Cel mai bine este să gravați o placă de circuit imprimat acasă într-o soluție de clorură ferică sau peroxid de hidrogen cu acid citric. După gravare, tonerul poate fi îndepărtat cu ușurință de pe pistele imprimate cu un tampon înmuiat în acetonă.

Apoi găurile sunt găurite, căile conductoare și plăcuțele de contact sunt cositorite, iar elementele radio sunt sigilate.

Acesta este aspectul plăcii de circuit imprimat cu componente radio instalate pe ea. Rezultatul este o unitate de alimentare și comutare pentru sistemul electronic, care completează o toaletă obișnuită cu funcție de bideu.

Gravarea PCB

Pentru a îndepărta folia de cupru din zonele neprotejate ale laminatului foliat din fibră de sticlă atunci când fac plăci cu circuite imprimate acasă, radioamatorii folosesc de obicei o metodă chimică. Placa de circuit imprimat este plasată într-o soluție de gravare și, din cauza unei reacții chimice, cuprul neprotejat de mască se dizolvă.

Retete pentru solutii de decapare

În funcție de disponibilitatea componentelor, radioamatorii folosesc una dintre soluțiile prezentate în tabelul de mai jos. Soluțiile de gravare sunt aranjate în ordinea popularității utilizării lor de către radioamatorii acasă.

| Denumirea soluției | Compus | Cantitate | Tehnologia de gatit | Avantaje | Defecte |

|---|---|---|---|---|---|

| Peroxid de hidrogen plus acid citric | Peroxid de hidrogen (H 2 O 2) | 100 ml | Se dizolvă acidul citric și sarea de masă într-o soluție de peroxid de hidrogen 3%. | Disponibilitatea componentelor, viteza mare de gravare, siguranta | Nu este stocat |

| Acid citric (C 6 H 8 O 7) | 30 g | ||||

| Sare de masă (NaCl) | 5 g | ||||

| Soluție apoasă de clorură ferică | Apă (H2O) | 300 ml | Se dizolvă clorura ferică în apă caldă | Viteză de gravare suficientă, reutilizabilă | Disponibilitate scăzută a clorurii ferice |

| Clorura ferică (FeCl 3) | 100 g | Peroxid de hidrogen plus acid clorhidric | Peroxid de hidrogen (H 2 O 2) | 200 ml | Se toarnă acid clorhidric 10% într-o soluție de peroxid de hidrogen 3%. | Rată mare de gravare, reutilizabilă | Este nevoie de mare grijă |

| Acid clorhidric (HCl) | 200 ml | ||||

| Soluție apoasă de sulfat de cupru | Apă (H2O) | 500 ml | Se dizolvă sarea de masă în apă fierbinte (50-80°C), apoi sulfatul de cupru | Disponibilitatea componentelor | Toxicitatea sulfatului de cupru și gravarea lentă, până la 4 ore |

| Sulfat de cupru (CuSO4) | 50 g | ||||

| Sare de masă (NaCl) | 100 g | ||||

Gravați plăcile de circuite imprimate în nu sunt permise ustensile metalice. Pentru a face acest lucru, trebuie să utilizați un recipient din sticlă, ceramică sau plastic. Soluția de gravare utilizată poate fi aruncată în sistemul de canalizare.

Soluție de gravare de peroxid de hidrogen și acid citric

O soluție pe bază de peroxid de hidrogen cu acid citric dizolvat în ea este cea mai sigură, mai accesibilă și mai rapidă de lucru. Dintre toate soluțiile enumerate, aceasta este cea mai bună după toate criteriile.

Peroxidul de hidrogen poate fi achiziționat la orice farmacie. Vândut sub formă de soluție lichidă 3% sau tablete numite hidroperit. Pentru a obține o soluție lichidă de peroxid de hidrogen 3% din hidroperită, trebuie să dizolvați 6 tablete cu o greutate de 1,5 grame în 100 ml de apă.

Acidul citric sub formă de cristale se vinde în orice magazin alimentar, ambalat în pungi cu greutatea de 30 sau 50 de grame. Sarea de masă poate fi găsită în orice casă. 100 ml de soluție de gravare sunt suficiente pentru a îndepărta folia de cupru de 35 de microni de pe o placă de circuit imprimat cu o suprafață de 100 cm 2. Soluția utilizată nu este depozitată și nu poate fi reutilizată. Apropo, acidul citric poate fi înlocuit cu acid acetic, dar din cauza mirosului său înțepător, va trebui să gravați placa de circuit imprimat în aer liber.

Soluție de decapare cu clorură ferică

A doua cea mai populară soluție de gravare este o soluție apoasă de clorură ferică. Anterior, era cea mai populară, deoarece clorura ferică era ușor de obținut la orice întreprindere industrială.

Soluția de gravare nu necesită temperatură; se gravează suficient de repede, dar viteza de gravare scade pe măsură ce clorura ferică din soluție este consumată.

Clorura ferică este foarte higroscopică și, prin urmare, absoarbe rapid apa din aer. Ca urmare, în fundul borcanului apare un lichid galben. Acest lucru nu afectează calitatea componentei și o astfel de clorură ferică este potrivită pentru prepararea unei soluții de gravare.

Dacă soluția de clorură ferică utilizată este depozitată într-un recipient etanș, aceasta poate fi refolosită de mai multe ori. Sub rezerva regenerării, doar turnați cuie de fier în soluție (vor fi acoperite imediat cu un strat liber de cupru). Dacă ajunge pe orice suprafață, lasă pete galbene greu de îndepărtat. În prezent, soluția de clorură ferică este utilizată mai rar pentru fabricarea plăcilor de circuite imprimate datorită costului ridicat.

Soluție de gravare pe bază de peroxid de hidrogen și acid clorhidric

Soluție excelentă de gravare, oferă viteză mare de gravare. Acidul clorhidric, cu agitare puternică, se toarnă într-o soluție apoasă 3% de peroxid de hidrogen într-un curent subțire. Este inacceptabil să turnați peroxid de hidrogen în acid! Dar, datorită prezenței acidului clorhidric în soluția de gravare, trebuie avută mare grijă la gravarea plăcii, deoarece soluția corodează pielea mâinilor și strică tot ceea ce intră în contact. Din acest motiv, nu se recomandă utilizarea unei soluții de gravare cu acid clorhidric acasă.

Soluție de gravare pe bază de sulfat de cupru

Metoda de fabricare a plăcilor de circuit imprimat folosind sulfat de cupru este de obicei utilizată dacă este imposibil să se producă soluții de gravare pe baza altor componente din cauza inaccesibilității acestora. Sulfatul de cupru este un pesticid și este utilizat pe scară largă pentru combaterea dăunătorilor în agricultură. În plus, timpul de gravare al plăcii de circuit imprimat este de până la 4 ore, în timp ce este necesar să se mențină temperatura soluției la 50-80°C și să se asigure o schimbare constantă a soluției la suprafața care este gravată.

Tehnologia de gravare PCB

Pentru gravarea plăcii în oricare dintre soluțiile de gravare de mai sus, sunt potrivite vase din sticlă, ceramică sau plastic, de exemplu din produse lactate. Dacă nu aveți la îndemână o dimensiune adecvată a recipientului, puteți lua orice cutie din hârtie groasă sau carton de o dimensiune potrivită și puteți să o căptușiți în interior cu folie de plastic. O soluție de gravare este turnată în recipient și o placă de circuit imprimat este plasată cu grijă pe suprafața sa, cu modelul în jos. Datorită forțelor de tensiune superficială a lichidului și greutății sale ușoare, placa va pluti.

Pentru comoditate, puteți lipi un capac de sticlă de plastic în centrul plăcii cu lipici instantaneu. Pluta va servi simultan ca mâner și flotor. Dar există pericolul ca pe placă să se formeze bule de aer și cuprul să nu fie gravat în aceste locuri.

Pentru a asigura gravarea uniformă a cuprului, puteți plasa placa de circuit imprimat pe fundul recipientului cu modelul în sus și agitați periodic tava cu mâna. După ceva timp, în funcție de soluția de gravare, vor începe să apară zone fără cupru, iar apoi cuprul se va dizolva complet pe întreaga suprafață a plăcii de circuit imprimat.

După ce cuprul este complet dizolvat în soluția de gravare, placa de circuit imprimat este îndepărtată din baie și spălată bine sub jet de apă. Tonerul este îndepărtat de pe piste cu o cârpă înmuiată în acetonă, iar vopseaua se îndepărtează cu ușurință cu o cârpă înmuiată într-un solvent care a fost adăugat la vopsea pentru a obține consistența dorită.

Pregătirea plăcii de circuit imprimat pentru instalarea componentelor radio

Următorul pas este pregătirea plăcii de circuit imprimat pentru instalarea elementelor radio. După îndepărtarea vopselei de pe placă, pistele trebuie șlefuite într-o mișcare circulară cu șmirghel fin. Nu este nevoie să vă lăsați duși de cap, deoarece șinele de cupru sunt subțiri și pot fi șlefuite cu ușurință. Sunt suficiente doar câteva treceri cu abraziv cu presiune ușoară.

În continuare, căile purtătoare de curent și plăcuțele de contact ale plăcii de circuit imprimat sunt acoperite cu flux de alcool-colofoniu și cositorite cu lipit moale folosind un fier de lipit eclectic. Pentru a preveni ca găurile de pe placa de circuit imprimat să fie acoperite cu lipire, trebuie să luați puțin din el pe vârful fierului de lipit.

După finalizarea fabricării plăcii de circuit imprimat, tot ce rămâne este să introduceți componentele radio în pozițiile desemnate și să le lipiți cablurile la plăcuțe. Înainte de lipire, picioarele pieselor trebuie umezite cu flux de alcool-colofoniu. Dacă picioarele componentelor radio sunt lungi, atunci înainte de lipire acestea trebuie tăiate cu tăietoare laterale până la o lungime de proeminență deasupra suprafeței plăcii de circuit imprimat de 1-1,5 mm. După finalizarea instalării pieselor, trebuie să îndepărtați orice colofoniu rămas folosind orice solvent - alcool, alcool alb sau acetonă. Toate dizolvă cu succes colofonia.

Nu a fost nevoie de mai mult de cinci ore pentru a implementa acest circuit de releu capacitiv simplu, de la așezarea pistelor pentru fabricarea unei plăci de circuit imprimat până la crearea unui eșantion de lucru, mult mai puțin decât a fost nevoie pentru a tasta această pagină.

Plăcile de circuite imprimate de diferite tipuri se caracterizează prin complexitate și producție intensivă în muncă. Acestea necesită utilizarea echipamentelor moderne de producție și experiența personalului. Compania Telerem angajează un personal de specialiști cu experiență, capabili să rezolve orice problemă, prin urmare garantăm producția de înaltă calitate și la timp a plăcilor de circuit imprimat personalizate de orice complexitate, ținând cont de toate dorințele clientului. Puteți comanda o placă de circuit imprimat prin telefon.

Oportunități pentru producția de plăci cu circuite imprimate la Telerem

Compania noastră oferă să cumpere plăci de circuite imprimate din Moscova care vor îndeplini toate cerințele și standardele. Principalele capacități ale producției noastre de circuite imprimate includ:

cei mai optimi termeni de livrare pentru comenzi - în termen de până la 4 zile oferim clientului un lot pilot de plăci cu circuite imprimate, ceea ce face posibilă efectuarea tuturor testelor necesare înainte de a începe producția unei serii întregi de produse. Această eficiență face posibilă înțelegerea în cel mai scurt timp posibil a capacităților plăcilor fabricate, evaluarea dacă acestea sunt adecvate pentru îndeplinirea sarcinilor atribuite și luarea unei decizii privind producția în masă a produselor, menținând în același timp calitatea excelentă a produselor;

Producția de plăci cu circuite imprimate într-o serie de produse se realizează în termen de până la 30 de zile și vă permite să reduceți costurile de producție atunci când comandați un lot mare, precum și să mențineți raportul dintre timpul de producție și produsele de înaltă calitate. Acceptăm comenzi de orice format și volum;

În plus, puteți plasa o comandă pentru plăci de circuite imprimate din aluminiu. Sunt utilizate în elemente care necesită rate mari de disipare a căldurii. În ciuda costului puțin mai mare, plăcile de circuite imprimate din aluminiu, pe care le puteți cumpăra de la compania noastră, se dovedesc a fi destul de fezabile.

Prin numărul de telefon de contact puteți contacta angajații noștri, le puteți oferi specificații tehnice și puteți comanda o placă de circuit imprimat în Rusia de înaltă calitate și la cel mai accesibil preț. Echipamentele moderne, linia noastră de producție proprie și angajații calificați garantează crearea de plăci de circuite imprimate de înaltă calitate pentru o gamă largă de sarcini.

O placă de circuit imprimat este o placă dielectrică pe suprafața căreia sunt aplicate piste conductoare și sunt pregătite locuri pentru montarea componentelor electronice. Componentele electrice radio sunt de obicei instalate pe placă prin lipire.

Dispozitiv PCB

Căile conductoare electric ale plăcii sunt realizate din folie. Grosimea conductorilor este, de regulă, de 18 sau 35 microni, mai rar 70, 105, 140 microni. Placa are găuri și plăcuțe de contact pentru montarea elementelor radio.

Găurile separate sunt folosite pentru a conecta conductorii situati pe diferite părți ale plăcii. Un strat de protecție special și marcaje sunt aplicate pe părțile exterioare ale plăcii.

Etapele creării unei plăci de circuit imprimat

În practica radioamatorilor, de multe ori trebuie să se ocupe de dezvoltarea, crearea și fabricarea diferitelor dispozitive electronice. Mai mult, orice dispozitiv poate fi construit pe o placă de circuit imprimat sau o placă obișnuită cu montare la suprafață. PCB-ul funcționează mult mai bine, este mai fiabil și arată mai atractiv. Crearea acestuia presupune efectuarea unui număr de operații:

Pregătirea layout-ului;

Desen pe textolit;

Gravurare;

cositorit;

Instalarea elementelor radio.

Fabricarea plăcilor de circuite imprimate este un proces complex, care necesită forță de muncă și interesant.

Dezvoltarea și producerea unui layout

Desenarea pe tablă se poate face manual sau pe computer folosind unul dintre programele speciale.

Cel mai bine este să desenați tabla manual pe hârtie de înregistrare la scară 1:1. Hârtia milimetrică este, de asemenea, potrivită. Componentele electronice instalate trebuie să fie afișate în oglindă. Urmele de pe o parte a tablei sunt afișate ca linii continue, iar pe cealaltă parte ca linii punctate. Punctele marchează locurile în care sunt atașate elementele radio. Zonele de lipit sunt desenate în jurul acestor locuri. Toate desenele sunt de obicei realizate folosind o planșă de desen. De regulă, desenele simple sunt realizate manual; modelele de plăci de circuite imprimate mai complexe sunt dezvoltate pe un computer în aplicații speciale.

Cel mai adesea folosesc un program simplu numit Sprint Layout. Doar o imprimantă laser este potrivită pentru imprimare. Hârtia trebuie să fie lucioasă. Principalul lucru este că tonerul nu mănâncă în el, ci rămâne deasupra. Imprimanta trebuie reglată astfel încât grosimea tonerului a desenului să fie maximă.

Producția industrială a plăcilor de circuite imprimate începe cu introducerea schemei de circuit a dispozitivului într-un sistem de proiectare asistată de computer, care creează un desen al viitoarei plăci.

Pregătirea piesei de prelucrat și găurirea

În primul rând, trebuie să tăiați o bucată de PCB cu dimensiunile date. File marginile. Atașați desenul pe tablă. Pregătiți unealta pentru găurire. Găuriți direct conform desenului. Burghiul trebuie să fie de bună calitate și să se potrivească cu diametrul celui mai mic orificiu. Dacă este posibil, ar trebui să utilizați o mașină de găurit.

După ce ați făcut toate găurile necesare, îndepărtați desenul și găuriți fiecare gaură până la diametrul specificat. Curățați suprafața plăcii cu șmirghel fin. Acest lucru este necesar pentru a elimina bavurile și pentru a îmbunătăți aderența vopselei la placă. Pentru a îndepărta urmele de grăsime, tratați placa cu alcool.

Desen pe laminat din fibra de sticla

Desenul plăcii poate fi aplicat la PCB manual sau folosind una dintre multele tehnologii. Tehnologia de călcat cu laser este cea mai populară.

Desenul manual începe prin marcarea zonelor de montare din jurul găurilor. Acestea sunt aplicate folosind un pix sau un chibrit. Găurile sunt conectate cu șine în conformitate cu desen. Este mai bine să desenați cu vopsea nitro în care se dizolvă colofonia. Această soluție oferă o aderență puternică la placă și o rezistență bună la gravarea la temperatură ridicată. Lacul de bitum asfaltic poate fi folosit ca vopsea.

Fabricarea plăcilor de circuite imprimate folosind tehnologia laser-fier oferă rezultate bune. Este important să efectuați toate operațiunile corect și cu atenție. Placa degresată trebuie așezată pe o suprafață plană, cu cuprul în sus. Așezați cu atenție designul deasupra, cu tonerul în jos. În plus, mai adăugați câteva coli de hârtie. Călcați structura rezultată cu un fier fierbinte timp de aproximativ 30-40 de secunde. Când este expus la temperatură, tonerul trebuie să treacă de la o stare solidă la o stare vâscoasă, dar nu la un lichid. Lăsați placa să se răcească și puneți-o în apă caldă câteva minute.

Hârtia va deveni moale și se va rupe cu ușurință. Ar trebui să examinați cu atenție desenul rezultat. Absența pistelor separate indică faptul că temperatura fierului este insuficientă; se obțin piste largi atunci când fierul este prea fierbinte sau placa este încălzită pentru o perioadă de timp excesiv de lungă.

Micile defecte pot fi corectate cu un marker, vopsea sau oja. Dacă nu vă place piesa de prelucrat, atunci trebuie să spălați totul cu un solvent, să o curățați cu șmirghel și să repetați procesul din nou.

Gravurare

O placă de circuit imprimat fără grăsimi este plasată într-un recipient de plastic împreună cu soluția. La domiciliu, clorura ferică este de obicei folosită ca soluție. Baia cu ea trebuie legănat periodic. După 25-30 de minute, cuprul se va dizolva complet. Gravarea poate fi accelerată folosind o soluție de clorură ferică încălzită. La sfârșitul procesului, placa de circuit imprimat este scoasă din baie și spălată bine cu apă. Apoi vopseaua este îndepărtată de pe căile conductoare.

Coatorie

Există multe metode de cositorire. Avem o placă de circuit imprimat pregătită. Acasă, de regulă, nu există dispozitive și aliaje speciale. Prin urmare, folosesc o metodă simplă și fiabilă. Placa este acoperită cu flux și cositorită cu un fier de lipit cu lipit obișnuit folosind împletitură de cupru.

Instalarea elementelor radio

În etapa finală, componentele radio sunt introduse una câte una în locurile destinate acestora și lipite. Înainte de lipire, picioarele pieselor trebuie tratate cu flux și, dacă este necesar, scurtate.

Fierul de lipit trebuie folosit cu atenție: dacă există căldură în exces, folia de cupru poate începe să se desprindă și placa de circuit imprimat va fi deteriorată. Îndepărtați orice colofoniu rămas cu alcool sau acetonă. Placa finită poate fi lăcuită.

Dezvoltare industriala

Este imposibil să proiectați și să fabricați o placă de circuit imprimat pentru echipamente de ultimă generație acasă. De exemplu, placa de circuit imprimat a unui amplificator pentru echipamente High-End este multistratificată, conductorii de cupru sunt acoperiți cu aur și paladiu, pistele conductoare au grosimi diferite etc. Atingerea acestui nivel de tehnologie nu este ușoară nici măcar într-o întreprindere industrială. Prin urmare, în unele cazuri, este recomandabil să achiziționați o placă de înaltă calitate gata făcută sau să plasați o comandă pentru a efectua lucrări conform propriei scheme. În prezent, producția de plăci cu circuite imprimate este stabilită la multe întreprinderi interne și în străinătate.

Nu știu despre tine, dar am o ură aprigă pentru plăcile de circuite clasice. Instalarea este o porcărie cu găuri în care puteți introduce piese și le puteți lipi, unde toate conexiunile se fac prin cablare. Pare simplu, dar se dovedește a fi atât de dezordine încât înțelegerea a ceva din el este foarte problematică. Prin urmare, există erori și piese arse, erori de neînțeles. Ei bine, dă-o dracu. Doar strica-ți nervii. Îmi este mult mai ușor să desenez un circuit în cel preferat și să-l gravați imediat sub forma unei plăci de circuit imprimat. Folosind metoda laser-calcat totul iese la iveală în aproximativ o oră și jumătate de muncă ușoară. Și, desigur, această metodă este excelentă pentru realizarea dispozitivului final, deoarece calitatea plăcilor de circuite imprimate obținute prin această metodă este foarte ridicată. Și deoarece această metodă este foarte dificilă pentru cei fără experiență, voi fi bucuros să vă împărtășesc tehnologia mea dovedită, care vă permite să obțineți plăci cu circuite imprimate prima dată și fără niciun stres. cu șenile de 0,3 mm și distanță între ele de până la 0,2 mm. De exemplu, voi face o placă de dezvoltare pentru tutorialul meu pentru controler AVR. Principiul îl veți găsi în intrare și

Există un circuit demonstrativ pe placă, precum și o grămadă de patch-uri de cupru, care pot fi, de asemenea, găurite și utilizate pentru nevoile dvs., ca o placă de circuit obișnuită.

▌Tehnologie pentru fabricarea acasă a plăcilor de circuite imprimate de înaltă calitate.

Esența metodei de fabricare a plăcilor cu circuite imprimate este că pe PCB-ul acoperit cu folie este aplicat un model de protecție, care previne gravarea cuprului. Ca urmare, după gravare, pe placă rămân urme de conductori. Există multe modalități de a aplica modele de protecție. Anterior, erau vopsite cu vopsea nitro folosind un tub de sticlă, apoi au început să fie aplicate cu markere impermeabile sau chiar decupate din bandă și lipite pe tablă. Disponibil și pentru uz amator fotorezist, care este aplicat pe placă și apoi iluminat. Zonele expuse devin solubile în alcali și sunt spălate. Dar în ceea ce privește ușurința de utilizare, ieftinitatea și viteza de producție, toate aceste metode sunt mult inferioare metoda laser-calcat(Mai departe LUT).

Metoda LUT se bazează pe faptul că un model de protecție este format de toner, care este transferat la PCB prin încălzire.

Așa că vom avea nevoie de o imprimantă laser, deoarece acestea nu sunt neobișnuite acum. Eu folosesc o imprimantă Samsung ML1520 cu cartusul original. Cartușele reumplute se potrivesc extrem de prost, deoarece le lipsește densitatea și uniformitatea distribuirii tonerului. În proprietățile de imprimare, trebuie să setați densitatea și contrastul maxime ale tonerului și asigurați-vă că dezactivați toate modurile de economisire - nu este cazul.

▌Unelte și materiale

Pe lângă folie PCB, avem nevoie și de o imprimantă laser, un fier de călcat, hârtie foto, acetonă, șmirghel fin, o perie de piele intoarsa cu peri metal-plastic,

▌Proces

Apoi, desenăm un desen al plăcii în orice software convenabil pentru noi și îl imprimăm. Aspect Sprint. Un instrument simplu de desen pentru plăci de circuite. Pentru a imprima normal, trebuie să setați culorile stratului din stânga la negru. Altfel se va dovedi a fi gunoi.

Tipărire, două exemplare. Nu se știe niciodată, poate vom strica unul.

Aici se află principala subtilitate a tehnologiei LUT din cauza căreia mulți au probleme cu lansarea plăcilor de înaltă calitate și renunță la această afacere. Prin multe experimente s-a constatat că cele mai bune rezultate se obțin la imprimarea pe hârtie foto lucioasă pentru imprimante cu jet de cerneală. Eu as numi hartia foto ideala LOMOND 120g/m2

Este ieftin, vândut peste tot și, cel mai important, oferă un rezultat excelent și repetabil, iar stratul său lucios nu se lipește de aragazul imprimantei. Acest lucru este foarte important, deoarece am auzit despre cazuri în care s-a folosit hârtie lucioasă pentru a murdări cuptorul imprimantei.

Încărcăm hârtia în imprimantă și imprimăm cu încredere pe partea lucioasă. Trebuie să imprimați într-o imagine în oglindă, astfel încât după transfer imaginea să corespundă realității. Nu pot număra de câte ori am făcut greșeli și am făcut printuri incorecte :) Prin urmare, pentru prima dată, este mai bine să tipăriți pe hârtie simplă pentru un test și să verificați dacă totul este corect. În același timp, veți încălzi cuptorul imprimantei.

După imprimarea imaginii, în niciun caz Nu apucați cu mâinile și, de preferință, țineți departe de praf. Pentru ca nimic să nu interfereze cu contactul tonerului cu cuprul. Apoi, decupăm modelul plăcii exact de-a lungul conturului. Fără rezerve - hârtia este dură, așa că totul va fi bine.

Acum să ne ocupăm de textolit. Vom tăia imediat o bucată de dimensiunea cerută, fără toleranțe sau toleranțe. Cât trebuie.

Trebuie șlefuit bine. Cu grijă, încercând să eliminați tot oxidul, de preferință printr-o mișcare circulară. Puțină rugozitate nu va strica - tonerul se va lipi mai bine. Puteți lua nu șmirghel, ci un burete abraziv cu „efect”. Trebuie doar să iei unul nou, nu gras.

Este mai bine să luați cea mai mică piele pe care o puteți găsi. Il am pe acesta.

După șlefuire, acesta trebuie degresat bine. De obicei folosesc tamponul de bumbac al soției mele și, după ce l-am umezit bine cu acetonă, parcurg cu atenție toată suprafața. Din nou, după degresare, nu ar trebui să îl apuci niciodată cu degetele.

Ne punem desenul pe tablă, desigur, cu tonerul jos. Incalzire fier la maxim, ținând hârtia cu degetul, apăsați ferm și călcați o jumătate. Tonerul trebuie să se lipească de cupru.

Apoi, fără a lăsa hârtia să se miște, călcați întreaga suprafață. Presam cu toata puterea, lustruim si calcam tabla. Încercând să nu ratați niciun milimetru din suprafață. Aceasta este o operațiune cea mai importantă; de ea depinde calitatea întregii plăci. Nu vă fie teamă să apăsați cât de tare puteți; tonerul nu va pluti și nu se va murda, deoarece hârtia foto este groasă și o protejează perfect de răspândire.

Călcați până când hârtia devine galbenă. Totuși, aceasta depinde de temperatura fierului de călcat. Noul meu fier de călcat abia se îngălbenește, dar cel vechi aproape că s-a carbonizat - rezultatul a fost la fel de bun peste tot.

După aceea, puteți lăsa placa să se răcească puțin. Și apoi, apucând-o cu penseta, o punem sub apă. Și îl ținem în apă ceva timp, de obicei aproximativ două-trei minute.

Luând o perie de piele de căprioară, sub un jet puternic de apă, începem să ridicăm violent suprafața exterioară a hârtiei. Trebuie să-l acoperim cu mai multe zgârieturi, astfel încât apa să pătrundă adânc în hârtie. Pentru confirmarea acțiunilor dvs., desenul va fi afișat prin hârtie groasă.

Si cu aceasta pensula periam placa pana indepartam stratul superior.

Când întregul design este clar vizibil, fără pete albe, puteți începe să rulați cu grijă hârtia de la centru până la margini. Hârtie Lomond Se întinde frumos, lăsând aproape imediat toner 100% și cupru pur.

După ce ați întins întregul model cu degetele, puteți curăța bine întreaga placă cu o periuță de dinți pentru a curăța stratul lucios rămas și resturile de hârtie. Nu vă fie teamă, este aproape imposibil să îndepărtați tonerul bine gătit cu o periuță de dinți.

Stergem placa si o lasam sa se usuce. Când tonerul se usucă și devine gri, va fi clar vizibil unde rămâne hârtia și unde totul este curat. Peliculele albicioase dintre piste trebuie îndepărtate. Le poți distruge cu un ac sau le poți freca cu o periuță de dinți sub jet de apă. În general, este util să mergi pe poteci cu o perie. Luciul albicios poate fi scos din fisurile înguste folosind bandă electrică sau bandă de mascare. Nu se lipește la fel de violent ca de obicei și nu îndepărtează tonerul. Dar luciul rămas se desprinde fără urmă și imediat.

Sub lumina unei lămpi strălucitoare, examinați cu atenție straturile de toner pentru lacrimi. Faptul este că atunci când se răcește, se poate crăpa, atunci va rămâne o crăpătură îngustă în acest loc. Sub lumina lămpii, crăpăturile scânteie. Aceste zone ar trebui retușate cu un marker permanent pentru CD-uri. Chiar dacă există doar o suspiciune, este totuși mai bine să pictezi peste ea. Același marcator poate fi folosit și pentru a completa căi de calitate slabă, dacă există. Recomand un marker Centropen 2846- dă un strat gros de vopsea și, de fapt, poți să pictezi prost cărări cu el.

Când placa este gata, puteți uda soluția de clorură ferică.

Digresiune tehnică, puteți sări peste ea dacă doriți.

În general, poți otravi o mulțime de lucruri. Unele otravă în sulfat de cupru, altele în soluții acide, iar eu în clorură ferică. Deoarece Se vinde in orice magazin radio, transmite rapid si curat.

Dar clorura ferică are un dezavantaj teribil - pur și simplu se murdărește. Dacă ajunge pe îmbrăcăminte sau pe orice suprafață poroasă, cum ar fi lemnul sau hârtia, va fi o pată pe viață. Așa că puneți-vă hanoracele Dolce Habana sau cizmele din fetru Gucci în seif și înfășurați-le cu trei role de bandă. De asemenea, clorura ferică distruge aproape toate metalele în cel mai crud mod. Aluminiul și cuprul sunt deosebit de rapide. Deci ustensilele pentru gravare ar trebui să fie din sticlă sau plastic.

arunc Pachet de 250 de grame de clorură ferică pe litru de apă. Și cu soluția rezultată gravesc zeci de plăci până se oprește gravarea.

Pulberea trebuie turnată în apă. Și asigurați-vă că apa nu se supraîncălzi, altfel reacția va elibera o cantitate mare de căldură.

Când toată pulberea s-a dizolvat și soluția a căpătat o culoare uniformă, puteți arunca tabla acolo. Este de dorit ca placa să plutească la suprafață, cu partea de cupru în jos. Apoi sedimentul va cădea pe fundul recipientului fără a interfera cu gravarea straturilor mai adânci de cupru.

Pentru a preveni scufundarea plăcii, puteți lipi de ea o bucată de spumă de plastic cu bandă dublu. Exact asta am făcut. S-a dovedit foarte convenabil. Am înșurubat șurubul pentru comoditate, ca să-l pot ține ca pe un mâner.

Este mai bine să înmuiați placa în soluție de mai multe ori și să o coborâți nu plat, ci într-un unghi, astfel încât să nu rămână bule de aer pe suprafața cuprului, altfel vor exista stâlpi. Periodic trebuie să îl eliminați din soluție și să monitorizați procesul. În medie, gravarea unei plăci durează de la zece minute până la o oră. Totul depinde de temperatura, rezistența și prospețimea soluției.

Procesul de gravare se accelerează foarte brusc dacă coborâți furtunul de la compresorul acvariului sub placă și eliberați bule. Bulele amestecă soluția și scot ușor cuprul reacționat de pe placă. De asemenea, puteți agita placa sau recipientul, principalul lucru este să nu o vărsați, altfel nu o veți putea spăla mai târziu.

Când tot cuprul a fost îndepărtat, scoateți cu grijă placa și clătiți-o sub jet de apă. Apoi ne uităm la poiană, astfel încât să nu fie nicăieri muci sau iarbă slăbită. Dacă există muci, aruncați-l în soluție pentru încă zece minute. Dacă urmele sunt gravate sau apar ruperi, înseamnă că tonerul este strâmb și aceste locuri vor trebui lipite cu sârmă de cupru.

Dacă totul este în regulă, atunci puteți spăla tonerul. Pentru aceasta avem nevoie de acetonă - adevăratul prieten al unui consumator de substanțe. Deși acum devine din ce în ce mai dificil să cumperi acetonă, pentru că... Un idiot de la agenția de stat pentru controlul drogurilor a decis că acetona este o substanță folosită pentru prepararea narcoticelor și, prin urmare, vânzarea sa gratuită ar trebui interzisă. Funcționează bine în loc de acetonă 646 solvent.

Luați o bucată de bandaj și umeziți-o bine cu acetonă și începeți să spălați tonerul. Nu este nevoie să apăsați puternic, principalul lucru este să nu vă încurcați prea repede, astfel încât solventul să aibă timp să fie absorbit în porii tonerului, corodându-l din interior. Este nevoie de aproximativ două până la trei minute pentru a spăla tonerul. În acest timp, chiar și câinii verzi de sub tavan nu vor avea timp să apară, dar tot nu va strica să deschizi fereastra.

Placa curățată poate fi găurită. În aceste scopuri, folosesc de mulți ani un motor de la un magnetofon, alimentat la 12 volți. Este o mașină monstru, deși durata sa de viață durează aproximativ 2000 de găuri, după care periile se ard complet. De asemenea, trebuie să scoateți circuitul de stabilizare din acesta prin lipirea firelor direct pe perii.

Când găuriți, ar trebui să încercați să mențineți burghiul strict perpendicular. În caz contrar, atunci vei pune un microcircuit acolo. Și cu plăci cu două fețe, acest principiu devine de bază.

Fabricarea unei plăci cu două fețe are loc în același mod, doar că aici se fac trei găuri de referință, cu diametrul cât mai mic. Și după ce ați gravat o parte (în acest moment, cealaltă este sigilată cu bandă, astfel încât să nu fie gravată), a doua parte este aliniată de-a lungul acestor găuri și rulată. Primul este sigilat etanș cu bandă adezivă, iar al doilea este gravat.

Pe partea frontală puteți utiliza aceeași metodă LUT pentru a aplica denumirea componentelor radio pentru frumusețe și ușurință de instalare. Totuși, nu mă deranjez atât de mult, dar tovarăș Woodocat din comunitatea LJ ru_radio_electr El face mereu asta, pentru care am un mare respect!

În curând probabil voi publica și un articol despre photorezist. Metoda este mai complicată, dar în același timp îmi oferă mai multă distracție de făcut - îmi place să joc feste cu reactivii. Deși încă fac 90% din plăci folosind LUT.

Apropo, despre acuratețea și calitatea plăcilor realizate prin metoda călcării cu laser. Controlor P89LPC936în cazul TSSOP28. Distanța dintre șenile este de 0,3 mm, lățimea șinelor este de 0,3 mm.

Rezistori pe placa de dimensiuni superioare 1206 . Cum este?

Placă de circuit imprimat de casă

Cum să faci o placă de circuit imprimat acasă folosind tehnologia laser-fier. Aceasta se referă la transferul termic al tonerului de pe hârtie pe suprafața de metalizare a viitoarei plăci de circuit imprimat.

Am încercat de multe ori să fac o placă de circuit imprimat folosind tehnologia laser-fier, dar nu am reușit niciodată să obțin un rezultat fiabil, ușor de repetat. În plus, atunci când fac o placă, am nevoie de găuri gravate în plăcuțe de dimensiuni nu mai mari de 0,5 mm. Ulterior le folosesc la gaurire, pentru a centra un burghiu cu diametrul de 0,75 mm.

Defectele se manifestă sub forma unei deplasări sau modificări a lățimii pistelor, precum și în grosimea inegală a tonerului rămas pe folia de cupru după îndepărtarea hârtiei. În plus, atunci când îndepărtați hârtia înainte de gravare, este problematic să curățați fiecare gaură din toner de reziduuri de celuloză. Ca urmare, la gravarea unei plăci de circuit imprimat, apar dificultăți suplimentare, care au fost evitate doar făcând inversul. http://oldoctober.com/ru/

Presupun că motivul care a determinat căsătoria este următorul.

Hârtia, când este încălzită la o temperatură ridicată, începe să se deformeze. În timp ce temperatura foliei din fibră de sticlă este întotdeauna puțin mai mică. Tonerul aderă parțial de folie, dar rămâne topit pe partea de hârtie. Când este deformată, hârtia se mișcă și schimbă forma originală a conductorilor.

De la bun început, vreau să vă avertizez că tehnologia nu este lipsită de anumite dezavantaje.

Prima este lipsa hârtiei speciale pentru transfer termic, în locul căreia sugerez să alegeți hârtie potrivită pentru etichetele autoadezive. Din păcate, nu toată hârtia este potrivită. Trebuie să alegeți una ale cărei etichete sunt mai dense, iar suportul are o suprafață bună și netedă.

Al doilea dezavantaj este că dimensiunea plăcii de circuit imprimat este limitată de dimensiunea tălpii fierului de călcat. În plus, nu orice fier de călcat poate încălzi folia laminată din fibră de sticlă suficient de uniform, așa că este mai bine să-l alegeți pe cel mai masiv.

Cu toate acestea, în ciuda tuturor acestor neajunsuri, tehnologia descrisă mai jos mi-a permis să obțin un rezultat stabil, ușor de repetat în producția la scară mică.

Esența schimbării în procesul tradițional este că se propune încălzirea nu a hârtiei cu toner, ci a foliei de fibră de sticlă în sine.

Principalul avantaj este că prin această metodă este ușor de controlat temperatura în zona de topire a tonerului. În plus, rola de cauciuc vă permite să distribuiți uniform presiunea și să preveniți strivirea tonerului.(Despre folie de fibră de sticlă scriu peste tot, deoarece nu am testat alte materiale).

Tehnologia este la fel de potrivită pentru folie laminată din fibră de sticlă de diferite grosimi, dar este mai bine să folosiți material nu mai gros de un milimetru, deoarece este ușor de tăiat cu foarfece.

Așadar, luăm o bucată din cel mai ponosit folie laminată din fibră de sticlă și o procesăm cu șmirghel. Nu ar trebui să folosiți șmirghel foarte mare, deoarece poate deteriora urmele viitoare. Cu toate acestea, nu trebuie să-l șlefuiți dacă aveți o bucată de fibră de sticlă nouă. Suprafața de cupru trebuie în orice caz curățată și degresată temeinic.

Realizarea unui șablon pentru transfer termic. Pentru a face acest lucru, tăiem bucata necesară dintr-o foaie de hârtie pentru etichete și separăm etichetele de pe suport. Ar trebui să lăsați o bucată de etichetă la începutul foii pentru a preveni blocarea suportului în mecanismul imprimantei.

Nu atingeți cu mâinile zonele de pe substrat unde va fi aplicat ulterior tonerul.

Dacă grosimea foliei laminate din fibră de sticlă este de un milimetru sau mai puțin, atunci distanța dintre marginile plăcilor individuale poate fi aleasă să fie de 0,2 mm; dacă este mai mare și veți tăia piesa de prelucrat cu un ferăstrău, atunci 1,5 -2,0 mm, in functie de grosimea lamei si toleranta de prelucrare.

Folosesc stratul de toner care este instalat în mod implicit în driverul de imprimantă, dar „Alb/B Halftone:” (Alb/N Halftone) ar trebui să fie selectat „Solid”. Cu alte cuvinte, trebuie să preveniți apariția unui raster. Este posibil să nu îl vedeți pe șablon, dar poate afecta grosimea tonerului.

Fixăm șablonul pe o bucată de folie din fibră de sticlă cu agrafe. Atașăm o altă agrafă de marginea liberă a șablonului, astfel încât să nu intre în contact cu fierul de călcat.

Punctul de topire al diferitelor mărci de toner este de aproximativ 160-180C. Prin urmare, temperatura fierului de călcat ar trebui să fie puțin mai mare cu 10-20C. Dacă fierul tău de călcat nu se încălzește până la o temperatură de 180C, atunci va trebui să-l reglezi.

Înainte de încălzire, talpa fierului de călcat trebuie curățată temeinic de grăsimi și alți contaminanți!

Încălzim fierul de călcat la o temperatură de 180-190 de grade și îl apăsăm strâns pe folia de fibră de sticlă, așa cum se arată în figură. Dacă poziționați fierul de călcat diferit, placa se poate încălzi prea neuniform, deoarece de obicei fierul de călcat se încălzește cu 20-30C mai mult în partea largă. Așteaptă două minute.

După aceasta, scoateți fierul de călcat și, într-o singură mișcare, rulați cu forță șablonul pe folia de fibră de sticlă folosind o rolă de cauciuc pentru rularea fotografiilor.

Dacă în timpul rulării tonerul este zdrobit, adică urmele se deplasează în lateral sau își schimbă forma, atunci ar trebui să reduceți cantitatea de toner din driverul imprimantei.

Este necesar ca centrul rolei să se miște întotdeauna de-a lungul centrului plăcii. Mânerul rolei trebuie ținut astfel încât să prevină apariția unui vector de forță direcționat „în jurul” mânerului.

Mai rulăm șablonul strâns de câteva ori și apăsăm „sandvișul” rezultat cu ceva greu, după ce așezăm un ziar pliat de mai multe ori pentru a distribui uniform greutatea.

Șablonul ar trebui să fie rulat în aceeași direcție de fiecare dată. Rola începe să se miște din locul unde este atașat șablonul.

După aproximativ zece minute puteți îndepărta presa și scoateți șablonul. Asta s-a intamplat.

Acum trebuie să lipiți ceva de partea din spate a plăcii în orice fel, astfel încât să puteți ține ulterior această placă în timpul gravării. (Folosesc lipici fierbinte.)

Gravăm placa într-o soluție de clorură ferică.

Cum se prepară soluția?

Dacă un borcan de clorură ferică este desigilat, atunci cel mai probabil există deja o soluție super-concentrată acolo. Se poate turna intr-un vas de murat si se adauga putina apa.

Dacă clorura ferică nu a fost încă acoperită cu apă, o puteți face singur. Probabil că puteți scoate cristalele din borcan, dar nu folosiți argint de moștenire pentru asta.

Rețineți că procesul de gravare nu va funcționa într-o soluție foarte concentrată, așa că odată ce aveți o astfel de soluție, trebuie să adăugați puțină apă.

Cel mai bine este să folosiți o baie foto din plastic de vinil ca vas, dar puteți folosi oricare alta.

Imaginea arată că placa plutește pe suprafața soluției datorită tensiunii sale superficiale. Această metodă este bună deoarece produsele de gravare nu rămân pe suprafața plăcii, ci se scufundă imediat pe fundul băii.

La începutul gravării, trebuie să vă asigurați că nu mai există bule de aer sub placă. În timpul procesului de gravare, este recomandabil să verificați dacă gravarea se desfășoară uniform pe întreaga suprafață a plăcii.

Dacă există o eterogenitate, atunci trebuie să activați procesul cu o periuță de dinți veche sau ceva similar. Dar acest lucru trebuie făcut cu atenție pentru a nu distruge stratul de toner.

O atenție deosebită trebuie acordată orificiilor din plăcuțele de contact. Zonele în care procesul de gravare nu a început imediat sunt mai ușoare. În principiu, este suficient să întuneci întreaga suprafață și toate găurile chiar la începutul procesului, iar apoi succesul este o concluzie inevitabil.

Dacă partea principală a plăcii a fost gravată în 15 minute, atunci nu ar trebui să măriți timpul total de gravare de mai mult de două ori, adică mai mult de 30 de minute. Gravarea ulterioară nu numai că va reduce lățimea conductorilor, dar poate și distruge parțial tonerul.

De obicei, toate găurile de 0,5 mm din plăcuțele de contact sunt gravate în timp de două ori.

Motorul rotește un mic excentric, care creează vibrații în soluție (nu este necesar dacă ridicați și mutați periodic placa).

Spălați tonerul cu un tampon înmuiat în acetonă.

Asta s-a intamplat. În stânga, placa este încă acoperită cu toner. Lățimea șinelor este de 0,4 mm.

Acum puteți îndepărta bavurile formate pe cupru în timpul forajului. Pentru a face acest lucru, mai întâi le rulăm folosind un rulment cu bile fixat într-un dorn convenabil. În acest caz, este mai bine să plasați placa pe o suprafață dură, plană. Apoi, folosind hârtie abrazivă fină, îndepărtați oxidul de pe suprafața cuprului, dacă acesta s-a format.

Coitorăm piesa de prelucrat, pentru care o acoperim mai întâi cu un strat de flux.

Am fost la magazinul de articole de birou și am făcut o fotografie a ambalajului cu etichete autoadezive. Această hârtie nu este potrivită pentru transfer termic. Deși, dacă nu există altul, atunci îl puteți folosi pe acesta după unele modificări.

Hârtia care s-a dovedit a fi cea mai convenabilă pentru transfer termic a fost produsă de compania finlandeză Campas. Și, deoarece nu există semne de identificare pe ambalajul mic, este puțin probabil ca acesta să fie identificat fără testare.