Pravidelně dostávám otázky týkající se „malin“, „pomerančů“ a toho, kde je to obecně a proč. A pak začnu chápat, že před napsáním „úzkých“ pokynů k nastavení by bylo hezké krátce hovořit o tom, jak tato kuchyně obecně funguje, zdola nahoru a zleva doprava. Lepší pozdě než nikdy, proto je vám věnován jakýsi vzdělávací program o arduinech, rampách a jiných děsivých slovech.

Hnutí RepRap vděčíme za to, že nyní máme možnost koupit nebo sestavit naši vlastní 3D tiskárnu FDM za rozumnou cenu. Nyní nebudu hovořit o jeho historii a ideologii - pro nás je nyní důležité, že právě v rámci RepRap vznikla určitá „gentlemanská sada“ hardwaru a softwaru.

Abych se neopakoval, řeknu jednou: v rámci tohoto materiálu považuji pouze „obyčejné“ FDM 3D tiskárny, aniž bych věnoval pozornost průmyslovým proprietárním příšerám, je to zcela samostatný vesmír s vlastními zákony. Zařízení pro domácnost s „vlastním“ hardwarem a softwarem zůstanou mimo rozsah tohoto článku. Dále pod pojmem „3D tiskárna“ myslím úplně nebo zčásti otevřené zařízení„Čí„ uši “vyčnívají z RepRap.

Část první - 8 bitů je dost pro každého.

Pojďme si promluvit o osmibitových mikroprocesorech AVR společnosti Atmel ve vztahu k 3D tisku. Historicky je „mozkem“ většiny tiskáren osmibitový mikrokontrolér od společnosti Atmel s architekturou AVR, zejména ATmega 2560. A za tento název může být i další monumentální projekt - Arduino. Jeho softwarová komponenta v tomto případě není zajímavá - kód Arduino je pro začátečníky snazší pochopit (ve srovnání s běžným C / C ++), ale pracuje pomalu a zdroje jsou konzumovány jako zdarma.

Proto, když vývojářům arduina dojde nedostatek výkonu, buď se toho nápadu vzdají, nebo se pomalu promění v embedders („klasičtí“ vývojáři zařízení s mikrokontroléry). Současně mimochodem není nutné upustit hardware Arduino - je (ve formě čínských klonů) levný a pohodlný, začíná být považován za ne jako Arduino, ale jako mikrokontrolér s minimální nutné postroje.

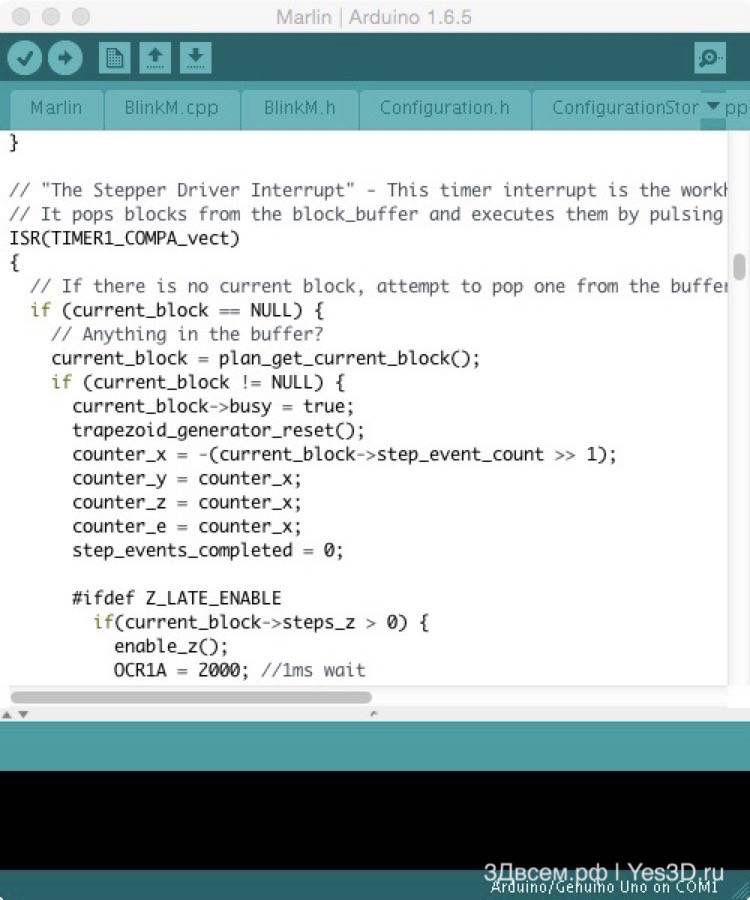

Arduino IDE se ve skutečnosti používá jako snadno instalovatelná sada kompilátoru a programátoru a ve firmwaru necítí jako Arduino „jazyk“.

Ale trochu odbočím. Úkolem mikrokontroléru je vydávat řídicí akce (provádět tzv. „Odskok“) v souladu s přijatými pokyny a odečty senzorů. Vysoce důležitý bod: tyto mikroprocesory s nízkou spotřebou mají všechny typické vlastnosti počítače - malý čip má procesor, RAM, paměť jen pro čtení (FLASH a EEPROM). Pokud ale počítač běží pod kontrolou operačního systému (a ten již „řeší“ interakci hardwaru a mnoha programů), pak na „mega“ máme přesně jeden program, který pracuje přímo s hardwarem. Je to zásadně.

Často můžete slyšet otázku, proč nedělají řadiče 3D tiskáren založených na mikropočítači, jako je stejný Raspberry Pi. Zdálo by se, že výpočetní výkon automobilu, můžete okamžitě vytvořit webové rozhraní, a spoustu pohodlných housek ... Ale! Tady vstupujeme do děsivé říše systémů v reálném čase.

Wikipedia uvádí následující definici: „Systém, který musí reagovat na události v prostředí mimo systém nebo ovlivňovat prostředí v požadovaných časových omezeních.“ Pokud je to úplně na prstech: když program funguje přímo na hardwaru, programátor plně řídí proces a může si být jist, že vlastní akce budou probíhat v požadovaném pořadí a že při desátém opakování se některé další nebudou vklínit mezi jim. A když máme co do činění s operačním systémem, rozhoduje, kdy spustit uživatelský program a kdy ho rozptýlit práce s síťový adaptér nebo obrazovka. Samozřejmě můžete ovlivnit provoz OS. Předvídatelnou práci s požadovanou přesností však nelze získat v systému Windows a nikoli v systému Debian Linux (na variantách, které fungují hlavně mikropočítače), ale v takzvaném RTOS ( operační systém real-time, RTOS), původně vyvinutý (nebo upravený) pro tyto úkoly. Používání RTOS v RepRapu je dnes strašidelná exotika. Pokud se ale podíváte na vývojáře CNC obráběcích strojů, existuje již normální jev.

Například deska není založena na AVR, ale na 32bitovém NXP LPC1768. Smoothieboard se nazývá. Existuje spousta relikvií, funkcí.

Jde o to, že v této fázi vývoje RepRap je „8 bitů dost pro každého.“ Ano, 8 bitů, 16 MHz, 256 kilobajtů flash paměti a 8 kilobajtů RAM. Pokud ne všechny, pak velmi mnoho. A pro ty, kteří nestačí (to se děje například při práci s microstep 1/32 a s grafické zobrazení stejně jako delta tiskárny, které mají relativně složitou matematiku pro výpočet posunů), jsou jako řešení nabízeny pokročilejší mikrokontroléry. Odlišná architektura, více paměti, více výpočetního výkonu. A software stále většinou běží na hardwaru, i když se na obzoru rýsuje flirtování s RTOS.

Marlin a Mega: KROKOVÁ frekvence signálu

Před přechodem na druhou část a zahájením rozhovoru o elektronice RepRap. Chci se pokusit vypořádat s jedním kontroverzním bodem - potenciální problémy s microstep 1/32. Pokud teoreticky odhadneme, pak by na základě technických možností platformy neměl její výkon stačit k pohybu rychlostí vyšší než 125 mm / s.

Abych zkontroloval tento návrh, postavil jsem “ zkušební stolice”, Připojil logický analyzátor a začal experimentovat. „Stojan“ je klasický sendvič „Mega + RAMPS“ s převedeným napájecím zdrojem 5 V, je nainstalován jeden ovladač DRV8825 (1/32). Nemá smysl zmínit motor a proud - výsledky jsou zcela identické s „plným“ připojením, s ovladačem a bez motoru, při absenci ovladače i motoru.

To znamená, že od frekvence přerušení 10 KHz získáme efektivní frekvenci až 40 KHz. Když na to použijeme trochu aritmetiky, dostaneme toto:

až 62,5 mm / s - jeden krok na přerušení;

až 125 mm / s - dva kroky na přerušení;

až 250 mm / s - čtyři kroky na přerušení.

To je teorie. A co v praxi? A pokud nastavíte více než 250 mm / s? Dobře, dávám G1 X1000 F20000 (333,3 (3) mm / s) a analyzuji výsledek. Naměřená pulzní frekvence je téměř 40 kHz (250 mm / s). Je to logické.

Nad 10 000 mm / min (166,6 (6) mm / s) získávám konzistentní poklesy časování. Oba motory jsou synchronizovány (pamatujte, CoreXY). Trvají 33 ms a jsou přibližně 0,1 s před začátkem snížení rychlosti. Někdy je stejná mezera na začátku pohybu - 0,1 po dokončení zvýšení rychlosti. Obecně existuje podezření, že stabilně mizí rychlostí až 125 mm / s - to znamená, když nejsou použity 4 kroky pro přerušení, ale to je jen podezření.

Jak interpretovat tento výsledek - nevím. S nějakým vnější vlivy nekoreluje - neshoduje se s komunikací přes sériový port, firmware je sestaven bez podpory jakýchkoli displejů a SD karet.

Myšlenky

1. Pokud se s Marlinem nepokusíte něco udělat, rychlostní strop (1,8 ″, 1/32, 20 zubů, GT2) je 250 mm / s.

2. Při rychlostech nad 125 mm / s (hypoteticky) dochází k závadě s poruchou časování. Kde a jak se to projeví ve skutečné práci - nemohu předvídat.

3. V obtížnějších podmínkách (když procesor něco namáhavě vypočítává) to rozhodně nebude lepší, ale spíše horší. Kolik stojí otázka pro mnohem monumentálnější studii, protože musím porovnat pohyby plánované programem se skutečně vydanými (a zachycenými) impulsy - na to nemám dost střelného prachu.

Část 2. Krokové kvarteto.

Ve druhé části si povíme, jak dříve popsaný mikrokontrolér ovládá krokové motory.

Přesunout!

U „obdélníkových“ tiskáren musíte zajistit pohyb ve třech osách. Řekněme, že přesunete tiskovou hlavu podél X a Z a stůl s modelem - podél Y. Toto je například obvyklá Prusa i3, kterou milují čínští prodejci a naši zákazníci. Nebo Mendel. Hlavou můžete pohybovat pouze podél X a stůl - podél Y a Z. To je například Felix. Téměř okamžitě jsem se dostal k 3D tisku (s MC5, který má stůl XY a hlavu Z), takže jsem se stal fanouškem pohybu hlavy v X a Y a stůl v Z. Jedná se o Ultimaker, H-Bot Kinematika CoreXY.

Stručně řečeno, existuje mnoho možností. Předpokládejme pro jednoduchost, že máme tři motory, z nichž každý je zodpovědný za pohyb něčeho podél jedné z os v prostoru, podle kartézského souřadnicového systému. "Prusha" má dva motory odpovědné za svislý pohyb, to nic nemění na podstatě tohoto jevu. Takže tři motory. Proč je v názvu kvarteto? Protože stále musíme sloužit plast.

V noze

Tradičně se používají krokové motory. Jejich trikem je chytrá konstrukce vinutí statoru, v rotoru je použit permanentní magnet (to znamená, že se rotoru nedotýkají žádné kontakty - nic není vymazáno nebo jiskří). Krokový motor, jak jeho název napovídá, se pohybuje diskrétně. Vzorek nejběžnější v RepRap má standardní velikost NEMA17 (ve skutečnosti je sedadlo regulováno - čtyři montážní otvory a výstupek s hřídelí, plus dva rozměry, délka se může lišit), je vybaven dvěma vinutími (4 dráty), a jeho úplná revoluce se skládá z 200 kroků (1,8 stupně na krok).

V nejjednodušším případě se otáčení krokového motoru provádí postupnou aktivací vinutí. Aktivace označuje aplikaci napájecího napětí na vinutí s přímou nebo opačnou polaritou. V tomto případě musí být řídicí obvod (budič) schopen nejen přepínat „plus“ a „minus“, ale také omezovat proud spotřebovaný vinutími. Režim přepínání na plný proud se nazývá full-step a má významnou nevýhodu - zapnuto nízké rychlosti motor strašně škubne, u mírně vyšších začne chrastit. Obecně nic dobrého. Pro zvýšení plynulosti pohybu (přesnost se nezvyšuje, diskrétnost celých kroků nikde nezmizí!), Používá se režim řízení mikrokrokováním. Spočívá ve skutečnosti, že omezení proudu dodávaného do vinutí se mění sinusovým způsobem. To znamená, že na jeden skutečný krok existuje určitý počet přechodných stavů - mikrokroků.

K implementaci mikrokrokového řízení motoru se používají specializované mikroobvody. V RepRapu existují dva z nich - A4988 a DRV8825 (moduly založené na těchto mikroobvodech se obvykle nazývají stejné). Navíc se sem začnou vkrádat důmyslné TMC2100. Řidiči krokové motory tradičně jsou vyráběny ve formě modulů s nohami, ale jsou také připájeny k desce. Druhá možnost na první pohled je méně pohodlná (neexistuje způsob, jak změnit typ ovladače, a pokud selže, dojde k náhlým hemoroidům), ale existují také výhody - na pokročilých deskách se obvykle implementuje ovládání programu proud motoru a na vícevrstvých deskách s normálním zapojením jsou pájené ovladače chlazeny přes „břicho“ čipu k vrstvě chladiče desky.

Ale opět řečeno o nejběžnější možnosti - čip řidiče na vlastní desce s plošnými spoji s nohami. U vchodu má tři signály - STEP, DIR, ENABLE. Další tři piny jsou zodpovědné za konfiguraci mikrokrokování. Dodáváme nebo nedodáváme jim logickou jednotku instalací nebo odstraněním propojek (propojek). Mikrokroková logika je skrytá uvnitř čipu, nemusíme se tam dostávat. Je třeba si pamatovat jen jednu věc - POVOLIT umožňuje řidiči pracovat, DIR určuje směr otáčení a impuls odeslaný do KROKU řekne řidiči, aby udělal jeden mikrokrok (v souladu s konfigurací nastavenou propojkami).

Hlavní rozdíl mezi DRV8825 a A4988 je podpora drcení v 1/32 kroku. Existují i další jemnosti, ale pro začátek to stačí. Ano, moduly s těmito čipy se vkládají do podložek ovládací desky různými způsoby. Stalo se to z hlediska optimálního rozložení desek modulů. A nezkušení uživatelé hoří.

Obecně platí, že čím vyšší je hodnota drcení, tím plynulejší a tišší bude provoz motorů. Zároveň se ale zvyšuje zátěž „skoku“ - koneckonců musíte vydávat STEP častěji. Já osobně nevím o problémech při práci na 1/16, ale když je potřeba úplně přejít na 1/32, už může být nedostatek mega výkonu. TMC2100 zde stojí odděleně. Jedná se o ovladače, které přijímají STEP signál s frekvencí jako pro 1/16 a samy si „vymyslí“ až 1/256. Výsledkem je hladký a tichý provoz, ale bez nevýhod. Zaprvé, moduly založené na TMC2100 jsou drahé. Zadruhé, já osobně (na domácím CoreXY zvaném Kubocore) mám s těmito ovladači problémy v podobě přeskakování kroků (respektive selhání polohování) při zrychlení nad 2000 - u DRV8825 tomu tak není.

Abych to shrnul třemi slovy: každý řidič potřebuje dvě nohy mikrokontroléru, aby nastavil směr a vydal mikrokrokový puls. Vstup povolení řidiče je obvykle společný pro všechny osy - v Repetier-Host je pouze jedno tlačítko pro vypnutí motoru. Mikrokrokování je dobré, pokud jde o plynulost pohybu a potírání rezonancí a vibrací. Maximální omezení proudu motorů musí být nastaveno pomocí trimovacích odporů na budicích modulech. Pokud dojde k překročení proudu, dojde k nadměrnému zahřátí ovladačů a motorů; pokud je proud nedostatečný, budou provedeny kroky přeskočení.

Spotykach

Není k dispozici v RepRap zpětná vazba podle polohy. To znamená, že program řídicí jednotky neví, kde je tento moment existují pohyblivé části tiskárny. Je to samozřejmě zvláštní. Ale s přímočarou mechanikou a normálním nastavením to funguje. Před tiskem tiskárna přesune vše, co je v jejích silách, do výchozí polohy a již je od ní odpuzována při všech pohybech. Opačný jev přeskakování kroků. Řídicí jednotka vydává impulsy řidiči, řidič se snaží otáčet rotorem. Při nadměrném zatížení (nebo nedostatečném proudu) však dojde k „odskočení“ - rotor se začne otáčet a poté se vrátí do polohy počáteční pozice... Pokud k tomu dojde na ose X nebo Y, dostaneme posun vrstvy. Na ose Z - tiskárna začne „rozmazávat“ další vrstvu do předchozí, také nic dobrého. Na extruderu často dochází k přeskakování (kvůli ucpání trysky, nadměrnému podávání, nedostatečné teplotě, příliš malé vzdálenosti od stolu při zahájení tisku), pak máme částečně nebo úplně nepotištěné vrstvy.

S tím, jak se kroky přeskakování projevují, je vše relativně jasné. Proč se tohle děje? Zde jsou hlavní důvody:

1. Náklad je příliš těžký. Například přetažený pás. Nebo šikmé vodítka. Nebo „mrtvá“ ložiska.

2. Setrvačnost. Chcete-li rychle zrychlit nebo zpomalit těžký předmět, musíte vynaložit více úsilí než plynulou změnou rychlosti. Proto kombinace vysokého zrychlení s těžkým vozem (nebo stolem) může dobře způsobit přeskakování kroků během ostrého startu.

3. Nesprávné nastavení aktuálního ovladače.

Poslední bod je obecně tématem samostatného článku. Stručně řečeno, každý krokový motor má parametr, jako je jmenovitý proud. U běžných motorů je v rozmezí 1,2 - 1,8 A. Takže s takovým omezením proudu by vám mělo všechno dobře fungovat. Pokud ne, pak jsou motory přetíženy. Pokud neexistují žádné kroky přeskočení s dolní mezí, je to v pořádku. Když proud klesá vzhledem k nominálnímu, snižuje se ohřev ovladačů (a mohou se přehřívat) a motorů (nedoporučuje se více než 80 stupňů), plus, klesá hlasitost „skladby“ kroků.

Část 3. Horečka.

V první části série jsem hovořil o malých slabých 8bitových mikroprocesorech Atmel architektury AVR, konkrétně o Mega 2560, která „vládne“ většině amatérských 3D tiskáren. Druhá část je věnována řízení krokových motorů. Nyní - o topných zařízeních.

Podstata FDM (modelování fúzované depozice, ochranná známka společnosti Stratasys, každého to obvykle zajímá, ale opatrní lidé přišli s FFF - výroba fúzovaných vláken) ve fúzi vláken po vrstvách. K fúzi dochází následovně: vlákno se musí roztavit v určité oblasti horkého konce a tavenina tlačená pevnou částí tyčinky je vytlačována tryskou. Když se tisková hlava pohybuje, je vlákno vytlačeno a na konci trysky vyhlazeno na předchozí vrstvu.

Zdálo by se, že vše je jednoduché. Ochlaďte horní část trubice tepelné bariéry a zahřejte spodní a vše je v pořádku. Ale je tu nuance. Je nutné udržovat teplotu horkého konce se slušnou přesností, aby mohl chodit jen v malých mezích. V opačném případě se dočkáme nepříjemného efektu - některé vrstvy jsou potištěny při nižší teplotě (vlákno je viskóznější), jiné při vyšší teplotě (více tekuté) a výsledek vypadá jako Z-kolísání. A tak máme v plném růstu otázku stabilizace teploty ohřívače s velmi malou setrvačností - kvůli nízké tepelné kapacitě, jakémukoli vnějšímu „kýchnutí“ (tah, ventilátor, nikdy nevíte co jiného) nebo chybě ovládání okamžitě vede ke znatelné změně teplot.

Zde napadáme paláce disciplíny zvané TAU (teorie automatického řízení). Vlastně ne moje specializace (IT specialista, ale absolventské oddělení ACS), ale měli jsme takový kurz s učitelem, který ukazoval diapozitivy na projektoru a pravidelně je pálil komentáři: „Ach, svěřil jsem těmto studentům překlad přednášek do elektronická forma, jsou tady, zasekli takové špachtle, no, nic, přijdeš na to. “ Dobře, lyrické vzpomínky stranou, vítejte u PID regulátoru.

Vřele doporučuji přečíst si článek, tam se píše celkem snadno o PID řízení. Abychom to úplně zjednodušili, obrázek vypadá takto: máme určitou cílovou hodnotu teploty. A s určitou frekvencí dostáváme aktuální hodnotu teploty a musíme provést kontrolní akci, abychom snížili chybu - rozdíl mezi aktuální a cílovou hodnotou. Řídicí akcí je v tomto případě signál PWM do hradla tranzistoru s efektem pole (mosfet) ohřívače. Od 0 do 255 „papoušků“, kde 255 je maximální výkon. Pro ty, kteří nevědí, co je PWM, je to nejjednodušší popis jevu.

Tak. Každé „hodiny“ práce s ohřívačem se musíme rozhodnout vydat od 0 do 255. Ano, můžeme jednoduše zapnout nebo vypnout ohřívač, aniž bychom se obtěžovali s PWM. Řekněme, že teplota je nad 210 stupňů - nezapínejte to. Pod 200 - zapněte. Pouze v případě ohřívače na horkém konci nám takové šíření nebude vyhovovat, budeme muset zvýšit frekvenci "hodinových cyklů" práce, a to jsou další přerušení, práce ADC také není zdarma, a máme extrémně omezené výpočetní zdroje. Obecně platí, že musíte ovládat přesněji. Proto PID řízení. P - proporcionální, I - integrální, D - diferenciální. Proporcionální složka je zodpovědná za „přímou“ reakci na odchylku, integrální složka je zodpovědná za kumulovanou chybu a diferenciální složka je odpovědná za zpracování rychlosti změny chyby.

Abychom to ještě zjednodušili, PID regulátor vydá regulační akci v závislosti na aktuální odchylce, s přihlédnutím k „historii“ a rychlosti změny odchylky. Zřídka slyším o kalibraci „marlinského“ PID regulátoru, ale existuje taková funkce, ve výsledku dostaneme tři koeficienty (proporcionální, integrální, diferenciální), které nám umožňují ovládat ohřívač nejpřesněji, a ne sférický ve vakuu. Zájemci si mohou přečíst o kódu M303.

Pro ilustraci extrémně nízké setrvačnosti horkého konce jsem na něj jen foukal.

Dobře, jde o horký konec. Každý má, pokud jde o FDM / FFF. Někteří to ale mají rádi, takto vzniká skvělý a hrozný, hořící mosfety a rampy, topný stůl. Z elektronického hlediska je s tím vše komplikovanější než s hot-endem - výkon je relativně velký. Ale z hlediska automatického řízení je to jednodušší - systém je více inertní a přípustná amplituda odchylky je vyšší. Proto, abychom ušetřili výpočetní zdroje, je tabulka obvykle řízena podle principu třesku, popsal jsem tento přístup výše. Dokud teplota nedosáhne svého maxima, zahříváme ji až na 100%. Poté jej nechte vychladnout na přijatelné minimum a poté jej znovu zahřejte. Rovněž si povšimnu, že při připojování horkého stolu přes elektromechanické relé (a to se často provádí za účelem „uvolnění“ mosfetu) je přijatelnou možností pouze třesk-třesk, není třeba relé PWM.

Senzory

Konečně - o termistorech a termočláncích. Termistor mění svůj odpor v závislosti na teplotě, vyznačuje se jmenovitým odporem při 25 stupních a teplotním koeficientem. Ve skutečnosti je zařízení nelineární a ve stejném "marlin" existují tabulky pro převod dat přijatých z termistoru na teplotu. Termočlánek je v RepRapu vzácným hostem, ale naráží na něj. Princip činnosti je jiný, termočlánek je zdrojem EMF. To znamená, že vydává určité napětí, jehož hodnota závisí na teplotě. Nepřipojuje se přímo k RAMPS a podobným kartám, ale existují aktivní adaptéry. Zajímavé je, že „marlin“ poskytuje také tabulky pro kovové (platinové) odporové teploměry. V průmyslové automatizaci to není tak vzácná věc, ale nevím, jestli je v RepRap nalezen „živý“.

Část 4. Jednota.

3D tiskárna fungující na principu FDM / FFF se ve skutečnosti skládá ze tří částí: mechaniky (pohyb něčeho v prostoru), topných zařízení a elektroniky, které toto vše řídí.

Obecně jsem již řekl, jak každá z těchto částí funguje, a nyní se pokusím spekulovat na téma „jak je sestaveno do jednoho zařízení“. Důležité: Popíšu hodně z hlediska domácího řemeslníka, který není vybaven stroji na dřevo nebo kovoobrábění a pracuje s kladivem, vrtačkou a pilkou na kov. A také, aby nedošlo ke stříkání, hlavně o „typickém“ RepRap - jednom extruderu, oblast tisku v oblasti 200x200 mm.

Nejméně proměnná

Originální E3D V6 a jeho velmi nepříjemná cena.

Začnu s ohřívači, populárních možností není příliš mnoho. Dnes je horký konec E3D nejrozšířenější mezi domácími kutily.

Přesněji řečeno, jeho čínské klony mají velmi plovoucí kvalitu. Nebudu hovořit o bolesti leštění celokovové bariéry nebo použití bowdenu „na trysku“ - to je samostatná disciplína. Z malé osobní zkušenosti - dobrá kovová bariéra funguje skvěle s ABS a PLA bez jediné přestávky. Špatná kovová bariéra funguje dobře s ABS a nechutně (do bodu „žádným způsobem“ - s PLA), a v tomto případě je snazší umístit stejně špatnou tepelnou bariéru, ale s teflonovou vložkou.

Obecně jsou E3D velmi pohodlné - můžete experimentovat jak s tepelnými bariérami, tak s ohřívači - k dispozici jsou „malé“ i sopky (pro silné trysky a rychlý brutální tisk). Mimochodem také konvenční dělení. V současné době používám sopku s tryskou 0,4. A někteří vymýšlejí distanční pouzdro a klidně pracují pro sebe s krátkými tryskami z obvyklého E3D.

Minimální program - kupujeme typickou čínskou sadu „E3D v6 + ohřívač + sada trysek + chladič“. Doporučuji okamžitě balíček různých tepelných bariér, takže pokud jde o to, nemusíte čekat na další balíček.

Druhý ohřívač není druhý horký konec (i když to také není špatné, ale neponořme se), ale stůl. Můžete se řadit mezi rytíře studeného stolu a obecně se nemusíte věnovat otázce spodního ohřevu - ano, pak je výběr vlákna zúžen, musíte trochu přemýšlet o bezpečném upevnění modelu na stůl, ale budete nikdy nevíte o zuhelnatěných terminálech RAMPS, hlubokých vztazích s tenkými dráty a defektu otisku sloní nohy. Dobře, ať tam je topení. Dvě populární možnosti jsou fóliované sklolaminát a hliník.

První je jednoduchý, levný, ale zakřivený a „tekutý“, vyžaduje normální připevnění k tuhé konstrukci a hladké sklo nahoře. Druhý

- v podstatě stejné tištěný spoj, pouze jako podklad - hliník. Dobrá vnitřní tuhost, rovnoměrné vytápění, ale dražší.

Nevýhodnou nevýhodou hliníkového stolu je, když na něj Číňan nelepí tenké dráty dobře. Je snadné vyměnit dráty na textolitovém stole se základními pájecími schopnostmi. Pájení 2,5 čtverců na stopy hliníkové desky je však pokročilý úkol, vzhledem k vynikající tepelné vodivosti tohoto kovu. Použil jsem silnou páječku (která má dřevěnou rukojeť a špičku prstu) a musel jsem zavolat horkovzdušnou pájecí stanici, abych mu pomohl.

Nejzajímavější

Nejchutnější částí je volba kinematiky. V prvním odstavci jsem nejasně zmínil mechaniku jako prostředek „pohybu něčeho ve vesmíru“. Tady, teď jen o tom, co a kam přesunout. Obecně musíme dosáhnout tří stupňů volnosti. A s částí můžete přesouvat tiskovou hlavu a stůl, tedy veškerou rozmanitost. Existují radikální designy s pevným stolem (delta tiskárny), existují pokusy použít schémata fréz (XY-stůl a Z-hlava), obecně existují zvrácenosti (polární tiskárny nebo SCARA-mechanici vypůjčení z robotiky). O tom všem chaosu můžete mluvit dlouho. Omezím se tedy na dva režimy.

"Pryusha"

XZ portál a Y tabulka. Bylo by politicky správné nazývat tento systém „zaslouženým“. Všechno je víceméně jasné, stokrát implementováno, dokončeno, upraveno, zasazeno na kolejnice, zmenšeno.

Obecná myšlenka je následující: na nohou je písmeno „P“, na kterém běží příčka, poháněná dvěma synchronizovanými motory pomocí převodu „šroub-matice“ (vzácná modifikace - s řemeny). Na příčníku visí motor, který za pás táhne vozík doleva a doprava. Třetím stupněm svobody je stůl pohybující se tam a zpět. Výhodami designu je například studium délky a šířky nebo extrémní jednoduchost při provádění řemesel ze šrotu. Jsou známy také nevýhody - problém synchronizace Z motorů, závislost kvality tisku na dvou pinech, které by měly být víceméně stejné, je obtížné zrychlit na vysoké rychlosti(protože se pohybuje relativně těžký inertní stůl).

Z-stůl

Při tisku se souřadnice Z mění nejpomaleji, a to pouze v jednom směru. Přesuneme tedy stůl svisle. Nyní musíme zjistit, jak pohybovat tiskovou hlavou v jedné rovině. Ve skutečnosti existuje řešení problému „v čele“. vezmeme portál „pryushi“, položíme ho na bok, vyměníme čepy za opasek (a vyjmeme další motor a nahradíme jej převodem), otočíme horký konec o 90 stupňů, voila, dostaneme něco jako MakerBot Replicator (ne nejnovější generace).

Jak lze toto schéma dále vylepšit? Je nutné dosáhnout minimální hmotnosti pohyblivých částí. Pokud opustíme přímý extruder a přivedeme vlákno trubkou, je tu ještě motor X, který je třeba k ničemu válcovat po kolejích. A tady přichází na řadu skutečný důvtipný inženýr. V holandštině to vypadá jako banda hřídelí a opasků v krabici zvané Ultimaker. Design byl zdokonalen do té míry, že mnozí považují Ultimaker za nejlepší stolní 3D tiskárnu.

Existují však jednodušší technická řešení. Například H-Bot. Dva pevné motory, jeden dlouhý pás, hrst válečků. A tento případ umožňuje pohyb vozíku v rovině XY otáčením motorů v jednom směru nebo v různých směrech. Pěkně. V praxi to klade zvýšené nároky na tuhost konstrukce, což poněkud komplikuje výrobu zápalek a žaludů, zejména při použití dřevěných ložisek.

Složitější schéma se dvěma pásy a velkou hromadou válečků - CoreXY. Myslím nejlepší volba k implementaci, když jste již nasbírali své vlastní nebo čínské „preppy“ a kreativní svědění neustoupilo. Může být vyroben z překližky, hliníkových profilů, stoliček a jiných nepotřebných kusů nábytku. Výsledek je v zásadě podobný jako u H-Bot, ale je méně náchylný k zasekávání a kroucení rámu do beraního rohu.

Elektronika

Pokud potřebujete ušetřit peníze, pak je Mega + RAMPS v čínské verzi jednoduše mimo konkurenci. Pokud neexistují žádné speciální znalosti v oblasti elektrotechniky a elektroniky a nervy nejsou nadbytečné, pak je lepší pohlédnout po dražších, ale kompetentně vyrobených deskách od Makerbase nebo Geeetech.

Léčí se zde hlavní boláky sendviče v podobě „špatných“ výstupních tranzistorů a napájení celé pětvoltové kolektivní farmy pomocí stabilizátoru na desce Arduino. Když mluvíme o absolutně alternativní možnosti, pak čekám na příležitost koupit desku založenou na LPC1768, například stejný MKS SBase, a bavit se s 32bitovým firmwarem ARM a Smoothieware. A souběžně pomalu studuji firmware Teacup ve vztahu k Arduino Nano a Nanoheart.

Domácí výroba

Řekněme, že jste se rozhodli kolo oslnit. Nevidím na tom nic špatného.

Obecně musíte začít od finanční kapacita a z toho, co najdete v garáži nebo suterénu. A také z přítomnosti nebo nepřítomnosti přístupu ke strojům a poloměru zakřivení paží. Zhruba řečeno, existuje příležitost utratit 5 tisíc rublů - no, vystačíme si s minimem. V první desítce se už můžete trochu potulovat a přístup rozpočtu na 20 tisíc do značné míry uvolňuje ruce. Možnost koupit čínského designéra „pryushi“ samozřejmě usnadňuje život - můžete pochopit základy 3D tisku a získat vynikající nástroj pro vývoj samohybné zbraně.

Navíc většina částí (motory, elektronika, část mechaniky) klidně přejde na další konstrukci. Stručně řečeno, nakupujeme akrylové haraburdí, dokončujeme je do zdravého stavu, tiskneme díly pro další tiskárnu, spouštíme předchozí pro náhradní díly, mýdlo, myjeme, opakujeme.

To je asi všechno. Možná se to ukázalo trochu cvalem. Je však obtížné uchopit nesmírnost jiným způsobem v rámci obecného přehledového materiálu. I když jsem hodil užitečné odkazy k zamyšlení, hledající to stejně najde. Dotazy a doplňky jsou tradičně vítány. Ano, v dohledné budoucnosti bude pokračovat - již o konkrétních řešeních a hráběch v designu a konstrukci Kubocore 2.

Aditivní tiskárny jsou dnes nákladným potěšením. Mnoho lidí musí za nákup tohoto high-tech stroje utratit více než sto nebo dokonce tisíc dolarů. Způsob vlastní montáže zařízení pro 3D tisk zajímá mnoho. Proč nezkusit vytisknout přesně stejné zařízení na tiskárně, pokud může být tvar vytvářených částí jakýkoli? Moderní inženýři mají skutečně příležitost sestavit 3D tiskárnu vlastními rukama.

Úspěšné příklady sestavení

Moderní designéři věří, že zařízení pro 3D tisk by měla být k dispozici všem. V roce 2004 byly poprvé diskutovány mechanismy, které se mohou samy reprodukovat. Bylo plánováno vytvořit instalace, které tisknou kopie jejich vlastních komponent.

Průkopníkovi v této oblasti se podařilo znovu vytvořit více než polovinu těchto detailů. Druhá generace zařízení používala k výrobě tisku slitiny kovů, mramorový prach, mastek a plasty. Takové postoje nelze nazvat ideálním vynálezem. Potřebovali zlepšení.

Základní cena typické platformy pro vývoj komponent je 350 €. Zařízení umožňující tisk elektrické obvody, stojí desetkrát více. Kopírování těchto nastavení bude vyžadovat určité úsilí.

Jak sestavit 3D tiskárnu vlastními rukama

Pro vlastní montáž je vhodný standardní model EWaste. Náklady nižší než 60 $. Pokud najdete vhodné součásti, které lze vyjmout z nepotřebných elektrických spotřebičů, je docela možné je sestavit. To vyžaduje motor NEMA 17, napájení PC, DVD mechaniku, smršťovací bužírky a konektory.

Další konstrukci lze sestavit z demontovaných součástí laserové tiskárny v kombinaci s ocelovými vodítky, kovovými profily a plastovými ložisky. K rámu jsou připevněny 4 motory, dva z nich musí nutně podporovat funkci microstep. Budete také muset použít několik připojovacích vodičů, optických senzorů a termostatu pro buňku. Mnoho uživatelů si všimlo, že se jim podařilo navrhnout 3D tiskárnu vlastními rukama. Výkresy si můžete prohlédnout v článku, jsou k dispozici ke kontrole. Konvenční domácí instalace nejsou příliš kvalitní, ale umí tisknout malé plastové předměty.

Přístupné součásti usnadňují práci

Vždy existuje příležitost sbírat něco zvláštního. Čínští odborníci navrhli schéma levného zařízení pro 3D tisk. Otevřený trh s komponenty umožňuje nákup všech nezbytných komponent takového mechanismu. Čínští designéři použili rám Makeblock, který si každý může zakoupit v obchodě společnosti.

Nyní není nic obtížného při vytváření 3D tiskárny vlastníma rukama. Zařízení je doplněno elektrickou deskou Arduino MEGA 2560. Může být ovládáno běžným uživatelem. osobní počítač instalací nezbytného softwaru.

Každý si bude muset zvolit svoji technologii montáže. Všechny generace moderních samoreplikačních zařízení se vyznačují rychlým vývojem. Továrně postavená tiskárna je podstatně dražší než tištěná součást.

Vyhlídky a drobné obtíže

Astronauti plánují v blízké budoucnosti vzít s sebou do vesmíru několik těchto tiskáren. Díky těmto pozoruhodným přídavným zařízením lze ušetřit užitečné zatížení a užitečnou podlahovou plochu letadla. Astronauti budou muset sestavit 3D tiskárnu vlastníma rukama. Tiskárna používaná například na Měsíci se může ukázat jako docela dobré stavební zařízení pro stavbu vesmírných základen. Jako inkoust bude použit jemný písek.

Pro moderní inženýry nebude těžké vyrobit 3D tiskárnu vlastními rukama. Reprapové vzory umožňují ušetřit peněženku před zbytečnými náklady. Připravené vzorky vyžadují individuální přizpůsobení... To může nepříznivě ovlivnit kvalitu tisku. Je třeba zmínit, že vlastní montáž bude vyžadovat hodně trpělivosti a značné technické znalosti.

Využití odpadní elektroniky

Ne každý má možnost koupit si 3D tiskárnu, ale mnoho lidí o tomto zařízení sní. Aby nedošlo k plýtvání penězi, můžete hledat vhodné komponenty v jiných elektronických zařízeních a používat je na základě domácího tiskového zařízení. Celkové náklady na takovou tiskárnu nepřesáhnou 100 $. Je to levné vzhledem k tomu, že je to domácí. Díky popsaným principům si mohou 3D amatérské tiskárny vytvořit všichni amatéři obeznámení se základy inženýrství.

Měli byste začít s analýzou specifik fungování univerzálních CNC systémů. Je nutné se naučit seznam základních příkazů pro ovládání zařízení pomocí programového kódu. Ke konstrukci je připojen plastový regulátor výkonu motoru a extrudér. Každé samo vyvinuté zařízení bude obsahovat několik základních komponent: skříň, napájecí zdroj, krokový motor, ovladač, tiskovou hlavu a kolejnice.

Nakreslíme souřadnicové osy a připravíme motor

Jako součásti použité v této fázi můžete použít běžné jednotky CD / DVD, které zbyly ze starých počítačů. Budete potřebovat disketovou jednotku. V této fázi byste se měli ujistit, že hnací motory neběží na stejnosměrný proud, ale krok za krokem. Ze všech stávajících motorů potřebných k připojení kutilské 3D tiskárny je Nema 23 nejlepší volbou při použití v plastovém extruderu.

Budete také potřebovat další elektroniku, jejíž výběr bude záviset na finančních možnostech a dostupnosti. Připravte si všechny kabely, napájení, tepelně odolné potrubí a konektory. Dráty jsou připájeny k krokovým motorům.

Věnujte pozornost extruderu

Pohony, které přivádějí plastová vlákna, budou sestaveny z převodovky MK7 / MK8 a krokového motoru Nema 23. Je také nutné stáhnout software pro ovládání prvků extruderu tiskové jednotky. Nezapomeňte také na ovladače.

Plastový materiál se vtáhne do extruderu a vstoupí do topného prostoru. Zahřátý inkoust je poté veden tepelně odolnými trubkami. Chcete-li sestavit přímý pohon, musíte připojit držák na rámu k krokovému motoru. Data získaná na extruderu se nastavují v programu Repetier. Každý inženýr může vyrobit takovou 3D tiskárnu vlastními rukama.

Testování

Přípravu zařízení pro první zkoušku lze považovat za úplnou. Průměr plastového vlákna v extruderu by měl být 1,75 mm. Tato tloušťka nebude vyžadovat velké množství energie během tisku. Doporučuje se vkládat PLA do tiskárny kvůli její tavitelnosti, bezpečnosti a snadnému použití.

Repetier je aktivován a jsou spuštěny řezy profilu Skeinforge. Pro kontrolu kalibrace můžete vytisknout jednoduchý tvar. Pokud nejsou správně sestaveny, lze problémy s konfigurací zjistit téměř okamžitě kontrolou rozměrů přijatého produktu.

Chcete-li začít, musíte otevřít model STL, definovat tvar pro tisk, zadat příslušný g-kód. Extrudér se zahřeje a poté začne tavit plast. Nějaký materiál je třeba vytlačit, aby se otestovala funkčnost zařízení Výše uvedené pokyny popisují základní principy práce, které je třeba dodržovat, aby bylo možné vytvořit 3D tiskárnu vlastními rukama.

Závěr

Dnes každý inženýr chápe, že je docela možné vytvořit zařízení pro 3D tisk samostatně. Ve fázi shromažďování informací nevzniknou žádné potíže. Celý postup jsme podrobně popsali výše.

Pro úspěšnou implementaci úkolu musíte pochopit výrobní technologii zařízení a určit hlavní problémy, se kterými se musíte vyrovnat. Musíte získat výkres (viz výše), vyzvednout všechny komponenty, udělat hodně práce a naučit se značné množství dodatečné informace... Výsledky určitě potěší.

Takové zařízení může vytvářet malé postavy a bude z toho mít malý praktický užitek, ale pro vlastní potěšení je každý inženýr s dostatečnou úrovní informační podpory schopen sestavit takovou instalaci. Někdo může považovat tento proces za fascinující a ne za samotné produkty. Pokud chce inženýr vyrobit DIY 3D tiskárnu pro výrobu velkých dílů, v každém případě bude muset rozdvojit, protože komponenty pro tato zařízení jsou mnohem dražší. Ti, kteří nemají žádné problémy s finančními prostředky, budou muset trpět hledáním zařízení nezbytného pro vlastní montáž velké tiskárny. Hodně štěstí!

Vytvoření aditivní tiskárny sami je časově náročný proces. Takové zařízení nelze vyrobit za jeden večer a jeho nastavení může také zabrat více času. Náklady na sestavení jednotlivých kusových objednávek komponent mohou překročit cenu rozpočtu, továrně vyrobené 3D tiskárny. Ale s trochou úsilí a pokyny pro montáž můžete vytvořit 3D tiskárnu, která je ideální pro vaše potřeby.

Výběr a nákup dílů

Sestava 3D tiskárny pro kutily je nejlevnější, pokud si objednáváte díly z čínských online obchodů. Nejpopulárnějším webem, kde najdete celou sadu příslušenství, je AliExpress. Chcete-li vytvořit seznam komponent, rozhodněte se o designu budoucího zařízení. Pokud nemáte s vytvářením takových zařízení žádné zkušenosti, použijte tematická fóra k vyhledání seznamu komponent a pořadí jejich sestavení vlastními rukama. Při absenci určitých prvků je lze nahradit jinými, pokud jsou vlastnosti kompatibilní.

Ať už si vyberete jakýkoli design, budete potřebovat standardní sadu hlavních komponent:

- Sada drátů a šroubů pro sestavení kutilské 3D tiskárny.

- Tělo stroje nebo kovový rám pro otevřené tiskárny.

- 12V napájecí zdroj.

- Sada elektroniky (často krokové ovladače Arduino Mega 2560 R3 +).

Poznámka! Chcete-li ušetřit peníze při nakupování na AliExpress, použijte webové stránky cashback. Po potvrzení objednávky bude na váš osobní účet vráceno pevné procento z každého nákupu. Peníze z tohoto účtu můžete vybrat na kartu nebo peněženku elektronického platebního systému.

Sestavení případu

Jakýkoli materiál dostatečné tuhosti dodávaný v listech udělá tělo 3D tiskárny. Prvním krokem je modelování struktury nebo nalezení hotového obvodu na internetu. Poté můžete začít vyřezávat jednotlivé díly. Pokud máte přímočarou pilu nebo jiný řezný nástroj, můžete si tuto práci udělat sami. Pokud nejsou k dispozici potřebné nástroje, doporučujeme objednat si laserové řezání.

Pro práci s plastem ABS je výhodnější uzavřený design zařízení, které udržuje vysokou teplotu v komoře. Rychlé nebo nerovnoměrné vytvrzení takového plastu může způsobit praskliny nebo vést k usazování tištěného modelu. Pokud plánujete tiskárnu použít pro tisk s polylaktidem (PLA), použijte otevřený obal nebo zvažte jeho otevření. Tisk s tímto typem plastu vyžaduje odvod tepla a neustálé chlazení.

Pro 3D tiskárnu jsou vhodné listy o tloušťce 6 mm. V závislosti na zvoleném materiálu mohou být průhledné nebo ne. Pokud není konstrukce dostatečně tuhá, namontujte po stranách hliníkové nebo ocelové rohy. Pouzdro můžete také vyrobit z malé telekomunikační skříňky nebo jiného předmětu. Pokud máte druhou 3D tiskárnu, lze na ni vytisknout části těla nového zařízení. Nejoblíbenější materiály používané k vytvoření rámu vlastními rukama:

- Překližka;

- Monolitický polykarbonát;

- Akryl.

Důležité! Pouzdro z překližky tlumí vibrace, ke kterým dochází během tisku.

Instalace dílů a finální montáž

Po vytvoření krytu musíte nainstalovat součásti tiskárny a nakonfigurovat elektroniku. Při montáži je důležité dodržovat správné pořadí montáže dílů. Pamatujte, že během provozu mohou nastat vibrace. Všechny šrouby musí být dobře utažené a hlavní součásti zařízení musí být pevně připevněny. Po dokončení montáže proveďte zkušební tisk na vytvořené 3D tiskárně.

Je důležité vědět! Konečné náklady na 3D kutilské zařízení jsou zpravidla 20–30 tisíc rublů.

Výukové video: DIY 3D tiskárna za 155 $

Přečtěte si také:

Kávová tiskárna: Typy a vlastnosti strojů pro tisk na kávovou pěnu

Kávová tiskárna: Typy a vlastnosti strojů pro tisk na kávovou pěnu

Jak připojit tiskárnu k počítači: Přehled způsobu připojení domácích zařízení

Jak připojit tiskárnu k počítači: Přehled způsobu připojení domácích zařízení

Ivan Zarubin

IT specialista, DIY spuštění.

Nebudu popisovat všechny výhody a všechny možnosti 3D tisku, jednoduše řeknu, že je to v každodenním životě velmi užitečná věc. Někdy je příjemné si uvědomit, že vy sami můžete vytvářet různé předměty a opravná zařízení, která používají plastové mechanismy, různá ozubená kola, spojovací prvky ...

Chtěl bych hned objasnit - proč byste si neměli koupit deshmanskou čínskou tiskárnu za 15 tisíc rublů.

Zpravidla přicházejí s akrylovými nebo překližkovými pouzdry, tisk dílů s takovou tiskárnou se promění v neustálý boj s tuhostí pouzder, kalibracemi a dalšími událostmi, které zastíní krásu vlastnictví tiskárny.

Akrylové a dřevěné rámy jsou velmi pružné a lehké, při tisku při vysokých rychlostech jsou vážně klobásou, díky čemuž je kvalita finálních dílů velmi žádaná.

Majitelé takových rámů často sdružují farmy s různými zesilovači / těsněními a neustále provádějí změny v designu, čímž zabíjejí svůj čas a náladu, aby se zabývali tiskem a nedokončili tiskárnu.

Ocelový rám vám dá příležitost užít si přesně vytváření dílů, nikoli boj s tiskárnou.

Když budete následovat mého malého průvodce, nebudete si objednávat příliš mnoho a nespálíte svou první elektronickou sadu jako já. I když to není tak děsivé: náklady na náhradní díly a náhradní díly pro tuto tiskárnu jsou levné.

Průvodce je určen hlavně pro začátečníky, guru pro 3D tisk s největší pravděpodobností pro sebe nenajde nic nového. Ale ti, kteří by se chtěli připojit, po sestavení takové sady jasně pochopí, co je co. V tomto případě nejsou nutné žádné speciální dovednosti a nástroje, stačí páječka, sada šroubováků a šestiúhelníků.

Cena komponent je aktuální k lednu 2017.

Objednáváme náhradní díly

1. Základem tiskárny je rám, čím silnější a těžší je, tím lépe. Těžký a robustní rám se při tisku při vyšších rychlostech nezapadne a kvalita dílů zůstane přijatelná.

Cena: 4 900 rublů za kus.

Rám je dodáván se všemi potřebnými hardware. Kluci dali šrouby a matice s okrajem.

2. Vodicí hřídele a čepy M5. Závitové tyče a vodicí hřídele nejsou součástí rámu, i když jsou na obrázku.

- Leštěné hřídele přicházejí v sadě 6.

Cena: 2 850 rublů za sadu.

Možná to najdete levněji. Pokud hledáte, vždy si vyberte leštěné, jinak všechny ostění hřídelí ovlivní detaily a celkovou kvalitu.

- Hřeby M5 je třeba zakoupit ve dvojicích.

Cena: 200 rublů za kus.

Ve skutečnosti jde o běžné čepy, které lze zakoupit v železářství. Hlavní věc je, že jsou co nejrovnoměrnější. Je to snadné zkontrolovat: musíte dát vlásenku na sklo a natočit ji na sklo, čím lépe bude jezdit, tím bude vlásenka hladší. Hřídele jsou kontrolovány vhodným způsobem.

Obecně nepotřebujeme nic jiného z tohoto obchodu, protože za totéž platí divoký příplatek, který lze zakoupit u Číňanů.

Stanovená cena: 1045 rublů.

RAMPS 1.4 je rozšiřující deska pro Arduino. K tomu je připojena veškerá elektronika, jsou do ní vloženy ovladače motoru. Je zodpovědná za celou energetickou část tiskárny. Nejsou v tom žádné mozky, není v nich co hořet a lámat se, nemůžete si vzít rezervu.

Arduino Mega 2560 R3 je mozkem naší tiskárny, do které nahrajeme firmware. Doporučuji vám vzít si náhradní: kvůli nezkušenosti je snadné ho spálit, například vložením nesprávného ovladače krokového motoru nebo obrácením polarity při připojení koncového spínače. Mnozí se tomu potýkají, včetně mě. Abyste nemuseli týdny čekat na novou, vezměte si alespoň jednu další najednou.

Za provoz motorů jsou odpovědné krokové ovladače A4988, je vhodné zakoupit další sadu náhradních. Mají ladicí rezistor, nekruťte jím, možná je již nastaven na požadovaný proud!

- Náhradní Arduino MEGA R3.

Cena: 679 rublů za kus.

- Náhradní ovladače krokových motorů A4988. Doporučuji vám vzít si další náhradní sadu 4 kusů.

Cena: 48 rublů za kus.

Cena: 75 rublů za kus.

Je to nutné k ochraně našeho Arduina. Má vlastní regulátor bucků od 12 V do 5 V, ale je extrémně náladový, velmi horký a rychle umírá.

Stanovená cena: 2 490 rublů.

V sadě je 5 kusů, potřebujeme jen 4. Můžete hledat sadu čtyř, ale vzal jsem celou sadu, ať je tam jedna náhradní. Lze jej upgradovat a vyrobit druhý extruder pro tisk podpěr pomocí druhého extruderu nebo dvoubarevných dílů.

Nastavená cena: 769 rublů.

Tato sada obsahuje vše, co pro tuto tiskárnu potřebujete.

Cena: 501 rublů za kus.

V zadní části je čtečka karet, do které později vložíte paměťovou kartu s modely pro tisk. Můžete si vzít jednu rezervu: pokud některý prvek připojíte nesprávně, pak displej pravděpodobně zemře úplně první.

Pokud plánujete připojit tiskárnu přímo k počítači a tisknout z počítače, obrazovka není vůbec nutná, můžete tisknout i bez ní. Jak však ukázala praxe, je pohodlnější tisknout z karty SD: tiskárna nemá s počítačem nic společného, můžete ji umístit i do jiné místnosti, aniž byste se obávali, že počítač zamrzne nebo jej omylem zavřete uprostřed tisku.

Cena: 1493 rublů za kus.

Tato napájecí jednotka má o něco větší velikost, než by měla být, ale bez větších obtíží se do ní vejde a má určitou rezervu výkonu.

Cena: 448 rublů za kus.

Vyžadováno pro tisk ABS. Pro tisk PLA a jiných druhů plastů, které se během chlazení nesrážejí, můžete tisknout bez zahřívání plošiny, ale je nutný stůl, na něj je položeno sklo.

Cena: 99 rublů za kus.

Cena: 2 795 rublů za kus.

Tento extrudér je přímý extrudér, to znamená, že plastový podávací mechanismus je umístěn přímo před jeho topným prvkem. Doporučuji vám, abyste si vzali právě takové, které vám umožní tisknout na všechny druhy plastů bez velkého stresu. Sada obsahuje vše, co potřebujete.

Cena: 124 rublů za kus.

Ve skutečnosti je to nutné pro vyfukování PLA a dalších pomalu tvrdnoucích druhů plastů.

Cena: 204 rublů za kus.

Já to opravdu potřebuji. Větší chladič výrazně sníží hluk tiskárny.

Cena: 17 rublů za kus.

Po ucpání je snazší vyměnit trysky než vyčistit. Věnujte pozornost průměru díry. Alternativně můžete vytočit různé průměry a vybrat si sami. Raději jsem se zastavil na 0,3 mm, kvalita dílů získaných pomocí takové trysky je pro mě dostačující. Pokud kvalita není faktorem, použijte širší trysku, například 0,4 mm. Tisk bude mnohokrát rychlejší, ale vrstvy budou viditelnější. Vezměte několik najednou.

Cena: 31 rublů za kus.

Je velmi snadné to přerušit, buďte opatrní. Nemusíte brát vrtačku: je jednodušší, jak jsem psal výše, sbírat náhradní trysky a měnit je. Stojí to cent a zřídka se ucpávají - při použití běžného plastu a za přítomnosti filtru, který nejprve vytisknete.

Cena: 56 rublů za kus.

Sada obsahuje 5 kusů, 4 používáme pro stůl, používáme jednu pružinu pro omezovač osy X.

Proces montáže je docela vzrušující a poněkud připomíná montáž sovětského kovového konstruktéra.

Shromažďujeme vše podle pokynů, s výjimkou následujících bodů

V odstavci 1.1, na samém konci, kde jsou připojeny koncové podpěry, nedáváme ložiska 625z - nicméně jsme je neobjednali. Ponechte vodicí šrouby v horní poloze na „volném plováku“, ušetříte tak takzvaný efekt kolísání.

V odstavci 1.4 je na obrázku černý spacer. Není součástí rámu, místo něj jsou plastová pouzdra, používáme je.

V odstavci 1.6 připevňujeme držák koncového spínače osy Y ne na zadní, ale na přední stěnu tiskárny. Pokud tak neučiníte, jsou součásti vytištěny zrcadlově. Bez ohledu na to, jak jsem se to pokusil porazit ve firmwaru, jsem selhal.

Chcete-li to provést, musíte terminál připájet zadní poplatky:

V odstavci 2.4 máme jiný extruder, ale je připojen stejným způsobem. To vyžaduje dlouhé šrouby, vezmeme je ze sady pro nastavení stolu (18. pozice v seznamu). Sada rámu není dodávána s dlouhými šrouby, které se nacházejí v místních obchodech.

V sekci 2.6 začneme sestavovat náš „sendvič“ od Arduina a RAMPS a okamžitě provedeme velmi důležitou revizi, o které se zřídka píše v příručkách, ale která je přesto velmi důležitá pro další nepřerušovaný provoz tiskárny.

Musíme oddělit naše Arduino od energie, která pochází z desky RAMPS. Za tímto účelem pájíme nebo odřízneme diodu od desky RAMPS.

Regulátor napětí připájíme k příkonu, který jsme předem nastavili na 5 V, současně odpájíme standardní zásuvku. Regulátor přilepíme na někoho mnohem pohodlnějšího, nalepil jsem ho na zadní stěnu samotného Arduina.

Zapojil jsem napájení ze zdroje do RAMPS zvlášť na nohy, abych nechal terminál volný pro připojení dalších zařízení.

Před spuštěním zkontrolujeme, zda se nikde nic nezasekává, vozík se bez překážek pohybuje k omezovači a zpět. Zpočátku se vše bude pohybovat pevně, postupem času se ložiska vtírají a vše půjde hladce. Nezapomeňte promazat kolejnice a čepy. Mazám silikonovým mazivem.

Opět vypadáme, že se nikde nic nezkratuje, ovladače krokových motorů jsou nainstalovány správně podle pokynů, jinak by se vypálila obrazovka i Arduino. Omezovače musí být také nainstalovány se správnou polaritou, jinak dojde k vyhoření regulátoru napětí na Arduinu.

Příprava k provozu

Pokud je vše správně připojeno, můžete přejít k dalšímu návodu k obsluze.

Užitečné materiály k některým parametrům našeho firmwaru

- Moje nakonfigurovaná a funkční verze firmwaru pro tuto tiskárnu a extruder. Je mírně kalibrován pro objednané díly.

Vyplňujeme firmware přes Arduino 1.0.6 IDE, na obrazovce tiskárny vyberte Auto Home, ujistěte se, že jsou správně připojeny koncové spínače a správná polarita kroků. Pokud se pohybuje v opačném směru, jednoduše otočte terminál u motoru o 180 stupňů. Pokud se po zahájení pohybu ozve ošklivé písknutí, jedná se o pískání krokových ovladačů. Je nutné na ně podle pokynů dotáhnout odpor trimeru.

Doporučuji vám začít tisknout z plastu PLA: není to rozmarné a dobře se drží modré pásky, která se prodává v železářství.

Používám plast Bestfilament. Vzal jsem REC, ale nelíbilo se mi, jak vrstvy ležely. Existuje také moře různých značek a druhů plastů: od gumy po „dřevěné“, od průhledných po metalizované ... Další společností, kterou doporučuji, je Filamentarno. Mají podivné barvy a skvělý vlastní druh plastu s vynikajícími vlastnostmi.

S plasty ABS a HIPS tisknu na kaptonovou pásku potřenou běžnou lepicí páskou z papírnictví. Tato metoda je dobrá, protože tam není žádný zápach. Existuje mnoho dalších různé způsoby zvýšit přilnavost dílu ke stolu, o tom se dozvíte sami pokusem a omylem. Všeho je dosaženo empiricky a každý si zvolí vlastní cestu.

Proč tato konkrétní tiskárna založená na Prusa i3?

- Tiskárna je „všežravá“. Můžete tisknout jakýmikoli dostupnými plastovými a pružnými tyčemi. Dnes je trh s různými druhy plastů poměrně rozvinutý, není třeba mít uzavřenou krabici.

- Tiskárna se snadno sestavuje, konfiguruje a udržuje. I dítě se s ním může hrabat.

- Dost spolehlivá.

- Distribuováno na webu, moře informací o jeho konfiguraci a modernizaci.

- Vhodné pro upgrade. Můžete si objednat druhý extruder nebo extruder se dvěma tiskovými hlavami, nahradit lineární ložiska kaprolonovými nebo měděnými pouzdry, čímž zvýšíte kvalitu tisku.

- K dispozici za peníze.

Filtr vlákna

Filtr vlákna Vytištěno na držáku extruderu E3D V6, chvíli potištěno tímto extruderem s bowdenovým napájením. Ale vrátil jsem se k MK10.

Dostal jsem takový upgrade, v budoucnu budeme tisknout dvěma plasty.

Izoloval jsem stůl pro rychlejší zahřátí: podložku s vrstvou reflexní fólie a lepicí podložku. Ve dvou vrstvách.

Vyrobeno podsvícení z LED pásky. V určitém okamžiku mě unavilo zapínání světla, které ovládalo tisk. V budoucnu plánuji opravit kameru a připojit ji k tiskárně Raspberry Pi pro vzdálené monitorování a odesílání modelů k tisku bez žonglování s flash diskem.

Pokud máte děti, bude takový konstruktor velmi užitečný a zajímavý. Nebude těžké představit dětem tento směr, samy budou nadšeny, že si budou moci tisknout různé hračky, konstruktéry a chytré roboty.

Mimochodem, po celé zemi se aktivně otevírají dětské technoparky, ve kterých se děti učí novým technologiím, včetně modelování a trojrozměrného tisku. Mít takovou tiskárnu doma bude pro nadšené dítě velmi užitečné.

Kdybych měl jako dítě něco takového, nemělo by mě žádné štěstí, a kdybychom k tomu přidali různé motory, Arduino, senzory a moduly, pravděpodobně bych úplně ztratil střechu z možností, které by se otevřely v přede mnou. Místo toho jsme roztavili plast ze starých hraček a olovo z baterií nalezených na skládce.

Každému, kdo se rozhodne to zopakovat, přeji úspěšnou montáž a rychlý příjezd objednaného zboží. :)

Děkuji za pozornost, pokud máte nějaké dotazy, zeptejte se.

Velmi užitečný zdroj v ruštině, kde najdete veškeré informace z této oblasti:

Většina moderních zařízení a gadgetů, které jsou zajímavé svou funkčností, jsou nad naše možnosti. Totéž platí pro jednotky pro 3D tisk. Zařízení poskytuje obrovské příležitosti pro práci a zábavu, ale jeho cena je poměrně vysoká. Tolik lidí si myslí: jak sestavit 3D tiskárnu vlastními rukama? Představujeme prakticky pokyny krok za krokem při montáži.

Jako příklad si vezměte sadu "Mozaika" od společnosti „MakerGear“... Ve skutečnosti je to konstruktér, je doprovázen srozumitelnými výkresy a pokyny. Vyzbrojeni jednoduchým nástrojem zahájíme montáž.

Vezmeme výkres, sklopíme rám tiskárny a zafixujeme šrouby a šrouby, které jsou součástí sady. Sestavení rámu bude trvat asi dvě hodiny, v závislosti na vašich dovednostech. Samotný rám se skládá z devíti částí vyřezaných z břízy a části do sebe zapadají logicky (označené). První půl hodiny se zdá, že části jsou velmi křehké, ale neměli byste se bát.

K upnutí některých šroubů budeme potřebovat šestihranné šroubováky a kleště. Štěrbiny v částech mohou být ucpané hoblinami, takže k jejich čištění potřebujete šidlo. V zásadě vypadá design dostatečně sebevědomě.

Dalším krokem je připevnění osy rámu „X“ a „Y“ na konstrukci pohyblivé hlavy na konstrukci. Na každé ose je upevněn motor, který slouží jako síla pro řemeny a pohání součástku podél desky. Osa X se připojí k horní části tiskárny a pohání extruder. Osa Y je připevněna k dřevěné konstrukci a je poháněna plošinou, na kterou je během provozu navrstven plast.

Pomocí kleští s jehlovým nosem spojíme motor s kolejnicemi, nic komplikovaného. Musel jsem si s pásy trochu pohrávat. Kredit patří společnosti MakerGear, která zabalila již smontované pásy. Potíž byla pouze v jejich protahování.

Domácí tiskárna začala postupně získávat svůj rozeznatelný tvar. Nebudeme popisovat malé podrobnosti této fáze. Hlavní věc, kterou je třeba udělat: instalace osy "Z" a její podpěrné lišty; namontujte pohyblivou hlavu extruderu; propojit plošiny s topnými prvky; připojte vodiče k napájení, topným částem a teplotní senzory... Mimochodem, montáž konstrukce velmi připomínala instalaci počítačových dílů, takže se nemusíte bát - všechno není tak děsivé, jak se zdá.

Důležitý bod - platforma musí být vyrovnaná. K dosažení tohoto cíle je nutné pohybovat hlavou ve všech rozích plošiny, dokud si nebudete jisti, že ve všech polohách extruderu jsou vzdálenosti k plošině stejné.

Hardwarová část je sestavena, dalším krokem je instalace softwaru (softwaru) a kalibrace 3D tiskárny.

Proces instalace softwaru trvá déle než sestavení rámce. Výrobce přiloží speciální pokyny, neustálé aktualizace, ovladače, které pomáhají připojit počítač k tiskárně. Pokud jde o software, dodali Cube 3D, protože výrobce ujistil, že se jedná o optimální program pro spotřebitele.

Po instalaci softwaru pokračujeme - programy Pronterface a Skeinforge. První program slouží ke sledování práce. Převádí soubory STL a OBJ na skutečný objekt. Může ovládat všechny osy, plošinu a extruder.

Skeinforge - Umožňuje změnit nastavení 3D tiskárny: ovlivnit rychlost, čas tisku, tvarové díly a mnoho dalšího. Tento program je zajímavý a výkonný, ale docela těžko pochopitelný.

Kalibrace proběhla hladce. Můžete začít tisknout první modely.

Chtěli jsme vytisknout složitý geometrický tvar, ale něco složitějšího, například model chobotnice. S tiskem nebyly prakticky žádné problémy: svorka na plošině narušovala pohyb extruderu. Vyřešeno nahrazením kancelářské svorky elektrickou páskou.

Výsledkem bylo, že se nám podařilo získat vytouženou postavu chobotnice.

Jak ukázala praxe, je docela možné sestavit 3D tiskárnu vlastními rukama, ale musíte obětovat svůj čas a být velmi opatrní. Pokud není čas a potřebujete 3D tiskárnu, je lepší koupit sestavený model.